امروزه یکی از قسمت های مهم ماشین های بافندگی فرش که مورد توجه ویژه سازندگان قرار گرفته است، سیستم های «برخط»[۱] کنترل کیفیت فرش در حال بافت می باشد. به عبارت دیگر تلاش می شود تا ضمن کنترل دقیق عوامل تاثیرگذار،از به وجود آمدن عیوب به هنگام تولید فرش جلوگیری شود. با این حال و علی رغم پیشرفت های به وجود آمده در قسمت های کنترلی ماشین های بافندگی فرش، احتمال به وجود آمدن برخی عیوب در فرش بافته شده وجود دارد. بنابراین،قبل از آن که فرش های بافته شده (خام) تحت عملیات آهار و تکمیل قرار گیرند،باید از مرحله کنترل کیفیت فرش خام و رفوگری عبور کنند.

در این مرحله، فرش هایی که از ماشین بافندگی خارج می شوند، به صورت رول های ۳ تا ۵ تخته ای (به طول ۱۲ تا ۲۰ متر)برش می خورند. سپس توسط گاری های مخصوص حمل رول خام،به قسمت کنترل کیفیت و رفوگری منتقل می شوند. نخستین اقدام در کنترل کیفیت فرش خام،تعیین وزن آن می باشد. بنابراین،ابتدا وزن رول های فرش توسط باسکول اندازه گیری می شوند. این اندازه ها در برگه های مخصوص یادداشت می شوند. وزن هر تخته فرش محاسبه و بررسی می شود تا کمتر و یا بیشتر از میزان تعیین شده نباشد. از آن جایی که عمده تغییرات وزن در این مرحله مربوط به تغییر وزن نخ خاب و در نتیجه تغییر ارتفاع خاب فرش می باشد، اندازه گیری دقیق وزن،یکی از مهم ترین کنترل هایی است که بر روی فرش تولیدی صورت می گیرد. علاوه بر آن،معمولاً بین ۷۰ تا ۸۵% از وزن هر فرش را وزن نخ های خاب تشکیل می دهند که بزرگ ترین سهم و بیشترین تاثیر را در قیمت تمام شده هر تخته فرش دارد. بنابراین،اندازه گیری وزن و تطابق وزن فرش های تولیدی با مقادیر از پیش تعیین شده، می تواند به شدت بر قیمت تمام شده فرش و سود تولید تاثیر بگذارد.

لازم به ذکر است که در کارخانجات قدیمی که فرش های زیر، دارای ن خاب مرده شناور می باشند،بین وزن فرش های رو و زیر تفاوت زیادی وجود دارد که به هنگام اندازه گیری وزن در نظر گرفته می شود. هم چنین در فرش های بافته شده در ماشین های بافندگی مدرن نیز، به دلیل بافت نخ های خاب مرده «درگیر» در لایه زمینه،اختلاف وزن هایی مشاهده خواهد شد.

پس از اندازه گیری وزن رول های فرش، عملیات بازرسی چشمی به دقت توسط کارگران ماهر (رفوگران) انجام می شود. این کار در بسیاری از کارخانجات کوچک که تولید روزانه آنها محدود است،با پهن کردن رول فرش خام بر روی زمین صورت می گیرد. رفو گر با دقت تمام،تلاش می کند تا هرگونه عیب به وجود آمده در پشت و روی فرش مانند وجود رگه،دورنگی، بی پودی، خاب کندگی (کچلی)، نقشه شکستگی، ناهمواری خاب و .. را پیدا و نسبت به اصلاح آن اقدام کند. در کارخانجات بزرگ تر با حجم تولید بسیار بالاتر، رول های فرش به «ماشین کنترل و بازرسی»[۲] یا ماشین رفوگری تغذیه می شوند. در این ماشین، فرش ها از پشت بر روی میز شیب دار ماشین قرار می گیرند. نور کافی از بالا بر روی فرش ها تابیده می شود. رفوگر می تواند با زدن یک کلید، فرش را به جلو برده و یا به عقب برگرداند تا بتواند به دقت فرش را مشاهده نموده، عیوب آن را بیابد. پس از پیدا کردن عیوب، رفوگر با مهارت خاص خود نسبت به بازسازی فرش و رفع عیوب قابل رفع آن اقدام می کند.

یکی از عیوب بسیار شایع،«»نبافت یا به عبارتی بافته نشدن یک یا چند نخ خاب در یک نقطه از فرش است که می تواند به دلایلی از جمله پارگی نخ خاب حین بافت و یا عملکرد ناقص ژاکارد در آن نقطه از فرش باشد. در این حالت،رفوگر موظف است به صورت دستی به بافتن و ترمیم این نوع نقاط اقدام نماید. به این منظور، ابتدا رفوگر نخ خاب رنگی مورد نظر را از بین ماسوره های مختلف نخ خاب قرار گرفته بر روی تخته ماسوره همراه خود، انتخاب می کند. سپس نخ خاب را با دقت از سوراخ میانی دسته سوزنی رفوگری (که سوزنی بزرگ و شبیه درفش است) عبور داده ، از نوک سوزن بیرون می کشد. در ادامه، رفوگر سوزن را از پشت فرش در نقطه نبافت برزنت فرو کرده، از لا به لای نخ های تار و پود و در راستای عمود بر آنها (موازی نخ های خاب) عبور می دهد. پس از عبور نخ از پشت فرش به روی فرش، رفوگر با یک دست خود سوزن را در موقعیت خود نگهداشته و با دست کم دیگر سرنخ را از سوزن گرفته، آن را به اندازه چند سانتی متر بیرون می کشد. در ادامه، در حالی که با یک دست، نخ قبلی را در روی فرش محکم نگه می دارد،با دستی که سوزن را در اختیار دارد،نقطه مجاور را می بافد. به این ترتیب رفوگر نقاط نبافت یا خالی را پر می کند و تعداد زیادی نخ بلند بر روی فرش به جا می ماند. عملیات ترمیم نقاط نبافت فرش، به مهرات بالایی نیاز دارد،چون محل بافت باید دقیقاً براساس نقشه فرش با همان نخ خاب رنگی و با تراکمی مشابه تراکم فرش بافته شود تا بعد از ترمیم کاملاً مشابه ساری نقاط فرش بوده، هیچ اثری از ترمیم در آن نقطه دیده نشود.

پس از بافته شدن محل نبافت، رفوگر با یک قیچی مخصوص نخ های اضافی را از روی فذش بریده و سطح محل بافته شده را با بقیه قسمت های فرش هم سطح می سازد. اگر تعداد نقاط بافته نشده بسیار زیاد باشد، به عیب «کچلی» شناخته می شود. در این حالت، ممکن است یک قسمت از نقشه فرش مانند یک گل یا یک برگ بافته نشده باشد، که در این صورت رفوگر کار سخت تری دارد چون هم زمان باید آن گل یا برگ را از قسمت های دیگر نقشه فرش پیدا کرده،عیناً مشابه آن را ببافد که علاوه بر زمان زیاد، مهارت و دقت دو چندانی می طلبد.

یکی دیگر از عیوب، «خاب کندگی»است. در این حالت ارتفاع خاب فرش در یک ناحیه از فرش به شدت کوتاه بوده و گودی آن ناحیه نسبت به سطح کل فرش، به خوبی دیده می شود. مهم ترین دلیل به وجود آمدن این عیب، زیاد بودن کشیدگی نخ های خاب آن نقطه از بافت می باشد که سبب می شود تا تغذیه نخ های خاب در آن ناحیه از فرش نسبت به سایر نقاط کمتر و محدود تر باشد. چنان چه ابعاد ناحیه خاب کندگی، از چند سانتی متر در چند سانتی متر بیشتر نباشد، رفوگر با بیرون آوردن نخ های خاب کوتاه در آن ناحیه ، جای آنها را به روش فوق الذکر پر و ترمیم می کند. برعکس، چنان چه ابعاد ناحیه معیوب بزرگ باشد،تعمیر و ترمیم آن، وقت و هزینه بالایی در برداشته، مقرون به صرفه نخواهد بود. در چنین حالتی، فرش را درجه دار کرده به صورت فرش معیوب و یا ضایعاتی به فروش می رسانند.

«چله پارگی»نیز می تواند یکی دیگر از عیوب فرش بافته شده باشد. در این حالت،رفوگر تعدادی از نخ های خاب اطراف آن نقطه از فرش را در می آورد تا دو سر نخ های چله پاره شده آزاد و قابل گره زدن شوند. سپس با مقداری نخ چله اضافی از همان جنس و گره زدن هر یک از سرهای آن به یکی از سرنخ های چله پاره شده، انها را به یکدیگر متصل نموده، چله پاره شده را تعمیر می کند. در ادامه، رفوگر نخ های خاب محل مورد نظر در فرش را که برای یافتن سرهای چله و پیوند آنها در آورده بود، بافته ، آن ناحیه را ترمیم می کند.

سایر عیوب به وجود آمده در فرش مانند بی پودی، وجود رگه در قسمتی از فرش و … نیز که قابل تعمیر بوده یا از نظر وقت و هزنیه ارزش تعمیر و بازسازی را داشته باشند، بر اساس مهارت و تجربه رفوگر ترمیم می شوند.

رفع عیب در فرش های زیر، به دلیل وجود نخ های خاب مرده و پوشیده بودن تمام پشت فرش از نخ های خاب شناور، مشکل تر از فرش های رو می باشد. از این رو رفوگر باید قبل از هرگونه اقدامی نسبت به تراشیدن پشت فرش و جدا کردن نخ های خاب شناور در نقطه مورد نظر اقدام کند. این کار به سیله ابزار تراش (یک قطعه چوب که بر روی ات تیغه اره ای تیزی نصب شده است)، انجام می شود. رفوگر ابزار تراش را در دست گرفته، با کشیدن آن به پشت فرش به صورت رفت و برگشتی، نخ های خاب شناور را می تراشد. بدین ترتیب نخ های خاب مرده شناور از محل ریشه بریده شده، از پشت فرش زدوده می شود. این کار، نوعی پشت پاک کنی دستی قسمتی از فرش می باشد.

یکی از بازبینی های دیگری که در بخش کنترل کیفیت فرش خام وجود دارد، اندازه گیری ابعاد (طول و عرض) فرش خام می باشد. از آن جایی که حین عملیات اهار، مقداری جمع شدگی در طول و عرض فرش رخ می دهد، ضروری است تا طول و عرض اولیه فرش در حال بافت، کمی بزرگ تر از مقادیر نهایی آن باشد تا در اثر جمع شدگی ناشی از آهار، ابعاد فرش به اندازه استاندارد خود برسد. معمولاً مقدار عرض اضافه یک فرش با ۳ متر عرض،بین ۳ تا ۵ سانتیمتر و مقدار طول اضافه فرشی به طول ۴ متر، بین ۵ تا ۱۰ سانتی متر می باشد.

بررسی گونیا بودن چهار گوشه فرش های مربعی یا عمود بودن اضلاع فرش به یکدیگر، از دیگر مواردی است که رفوگران موظف به کنترل ان هستند. گونیا نبودن گوشه های فرش که اصطلاحاً به آن عیب «سرکجی طاقه»یا به اختصار، «عیب طاقه» می گویند، می تواند به دلیل یکنواخت نبودن «کشیدگی»[۳] نخ های چله روی قرقره های سمت راست و چپ ماشین بافندگی و یا به دلیل تنظیم نبودن سیستم تغذیه چله ها باشد. گونیا نبودن گوشه های یک فرش، نه تنها برای همان فرش یک عیب مهم محسوب می شود. بلکه می تواند سبب معیوب شدن (کج شدن)تعدادی از فرش های دیگری شود که در مرحله آهار، به ابتدا و انتهای این فرش متصل بوده، در نتیجه خسارت های سنگنی را به همراه داشته باشد.

مرحله آهار و تکمیل

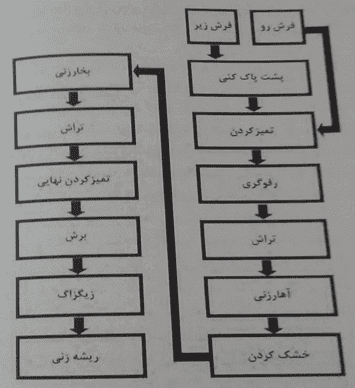

فرش ماشینی بافته شده توسط ماشین های بافندگی فرش، به صورت خام،مناسب عرضه به بازار و تحویل به مشتری نیست. وجود نخ های خاب مرده شناور در پشت برخی از فرش ها، سست بودن ریشه های نخ خاب و احتمال بیرون آمدن آنها از فرش ، ناهمواری سطح فرش، نازیبا بودن کناره ها و سرطاقه های برزنتی فرش بافته شده، سست بودن نخ های چله کناره فرش ونخ پود سرطاقه ها و احتمال بیرون آمدن آنها از داخل بافت فرش،پرزآلود بودن و کثیف بودن سطح فرش و وجود عیوب ناشی از مراحل مختلف بافت از جمله مهم ترین نقص هایی است که می توان در فرش خام (تکمیل نشده) مشاهده کرد. بدون شک برای برطرف کردن هر یک از نقص های فوق باید راهکار یا کرحله ای در عملیات تکمیل فرش ماشینی پیش بینی شود. بنابراین می توان پی برد که تکمیل فرش ماشینی تنها یک مرحله نیست ، بلکه مجموعه ای از مراحل مختلف است که در هر مرحله عملیات خاصی بر روی فرش انجام می شود. شکل (۴-۸۱)نمودار مراحل مختلف در تکمیل متداول فرش ماشینی را نشان می دهد. بیان این نکته ضروری است که ممکن است در یک خط تکمیل تمامی مراحل زیر وجود نداشته باشد. به طور مثال با توجه به این که فرش های جدید فاقد نخ های خاب شناور در فرش زیر می باشند،عملیات پشت پاک کنی از مجموعه مراحل تکمیل این نوع از فرش ها حذف شده است. از آن جایی که هر مرحله از عملیات تکمیل، دارای ماشین آلات، طرزکار و نکات فنی ویژه ای می باشد، در ادامه در خصوص هر مرحله توضیحاتی بیان می شود.

[۱] On-line

[۲] Inspecting Machine

[۳] Tension

نمودار مراحل تکمیل فرش ماشینی

پشت پاک کنی

همان طوری که قبلاً اشاره شد، در برخی از سیستم های بافندگی فرش ماشینی مانند ماشین های ماکویی قدیمی یا ماشین های تک راپیری، نخ های خاب مرده در پشت فرش زیر به صورت شناور رها هستند. بنابراین قبل از انجام هر نوع عملیات تکمیلی بر روی چنین فرش هایی، باید ابتدا نخ های اضافی پشت آنها جدا شود. بدین منظور رول های فرش های زیر از رول های فرش های رو جدا شده و توسط گاریهای حمل فرش به قسمت پشت پاک کنی منتقل می شوند. سپس این رول ها به قسمت تغذیه ماشین پشت پاک کنی تغذیه می شوند. در این قسمت،رول های فرش سر طاقه دوزی می شوند تا تمامی فرش ها به دنبال یکدیگر و به صورت پیوسته وارد ماشین پشت پاک کنی شده و در زمان صرفه جویی بیشتری به عمل آید. برای انجام این عمل کافی است تا سر طاقه ابتدایی هر رول جدید که به صورت برزنتی به طول ۵ تا ۱۵ سانتی متر و عرض فرش است، به سر طاقه انتهایی رول قبلی (که داخل ماشین پشت پاک کنی است)، دوخته شود. دوختن این دو برزنت به کمک چرخ دوخت دستی (سیار)صورت می پذیرد.در هنگام سرطاقه دوزی باید عرض رول جدیدبا عرض رول قبلی هم اندازه باشد، در غیر این صورت از یک پارچه برزنت واسطه استفاده می کنند. این پارچه برزنت در یک طرف عرضی معادل عرض فرش قبلی و در طرف دیگر عرضی معادل عرض فرش جدید دارد.

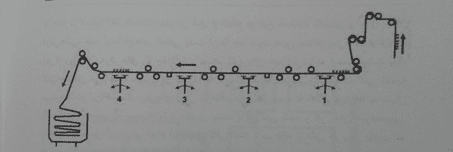

دستگاه پشت پاک کنی دارای چند شانه نوسان کننده (معمولاً دو شانه) و چند تیغه برش دهنده (معمولاً دو تیغه) می باشد (شکل ۴-۸۲). شانه های نوسان کننده ابتدایی (سری اول)با حرکت نوسانی خود نخ های شناور اضافی بلند را از داخل برزنت فرش بیرون می کشند.سپس این نخ ها توسط تیغه، برش خورده از پشت فرش جدا می شوند. در ادامه، سری دوم شانه های نوسان کننده قرار دارند که وظیفه بیرون کشیدن نخ های شناور کوتاه تر و پرزها از داخل برزنت فرش را به عهده دارند. تیغه های انتهایی نیز نخ های کوتاه و پرزها را برش زده، از پشت فرش جدا می کنند. تراکم دندانه (تعداد دندانه در واحد طول) شانه ها در یک ماشین پشت پاک کنی متفاوت است. معمولاً شانه های ابتدایی دارای تراکم دندانه کمتر و شانه های انتهایی ماشین دارای تراکم دندانه بالاتر می باشند. بعد از عملیات پشت پاکک نی، پشت فرش های رو و زیر بسیار شبیه هم بوده، تشخیص زیر یا رو بودن فرش از پشت آنها به سختی امکان پذیر است.

مسیر عبور فرش در ماشین پشت پاک کنی (شماره های ۱ تا ۴:شانه های نوسان کننده)

ماشین پشت پاک کنی دارای تنظیمات خاص خود می باشد. یکی از موارد مهم تنظیمی ،میزان عمق نفوذ شانه نوسان کننده یا میزان فشار متقابل فرش و شانه بر یکدیگر می باشد. هرچه شانه نوسان کننده فشار بیشتری به پشت فرش وارد کند، نخ های خاب بیشتری از برزنت فرش بیرون کشیده خواهد شد. در چنین حالتی، تراکم فرش پایین آمده و وزن فرش کاهش خواهد یافت. تنظیم فشار شانه بر فرش به کمک جک های بنوماتیکی که در زیر شانه نوسان کننده قرار گرفته اند، انجام می شود.

سرعت عبور فرش از داخل ماشین پشت پاک کنی پارامتر دیگری است که برای داشتن کیفیت بالای پشت پاک کنی باید تنظیم گردد. معمولاً سرعت خطی تولید ماشین پشت پاک کنی در ماشین های قدیمی بین ۱ تا ۲ متر بر دقیقه و در ماشین های جدیدتربین ۳ تا ۴ متر بر دقیقه می باشد. بدیهی است هر چه سرعت عبور فرش از داخل ماشین پشت پاک کنی پایین تر باشد، کیفیت عملیات بالاتر بوده،در مقابل سرعت تولید پایین تر خواهد بود. تنظیم سرعت ماشین بستگی به عواملی چون تراکم فرش، تعداد شانه های ماشین، میزان فشار بین فرش و شانه ها و هم چنین کیفیت مورد انتظار پشت پاک کنی دارد.

ضایعات جدا شده از فرش، که مجموعه ای از پرزهای کوتاه الیاف تا نخ های بلند (به طول چندین متر) است، در زیر ماشین جمع آوری می شود. این ضایعات که به «ضایعات پشت فرش»در بازار شناخته می شوند،به دستگاه پرس منتقل شده، به صورت عدل های ۱۵۰ تا ۲۵۰ کیلوگرمی بسته بندی می شوند. معمولاً این ضایعات بسته به نوع الیاف، مجدداً به دو صورت استفاد می شوند. انواع مرغوب تر و تمیزتر ضایعات، بازیافت شده به صورت نخ های ضخیم در پتوبافی یا بافت روفرشی به کار می روند. ضایعات نامرغوب تر و کوتاه تر (مانند پرزهای الیاف) به عنوان پر کننده در عروسک سازی، تولید پشتی،صنعت ایزوگام و … استفاده می شوند.

تمیز کردن

تمامی فرش های بافته شده اعم از رو و زیر،پس از بافته شدن در قسمت بافندگی می بایست از ماشین تمیز کن عبور کنند. فرش های رو مستقیماً پس از بافندگی و فرش های زیر پس از پشت پاک کنی به این قسمت منتقل می شوند (مطابق نمودار شکل ۴-۸۱).دستگاه تمیز کن از تعدادی زننده،تعدادی برس برای تمیز کردن روی فرش و هم چنین تعدادی مکنده قوی که عملکردی شبیه به جاروبرقی دارند، تشکیل شده است. در اثر ضربه های زننده، نخ های آزاد و پرزهای سطحی از لابه لای نخ های خاب بیرون کشیده شده، روی سطح فرش قرار می گیرند. در ادامه،نخ ها و پرزهای آزاد روی فرش توسط برس ها جمع اوری شده توسط مکنده های قوی به کیسه های جمع آوری ضایعات منتقل می شوند. در اثر این عملیات ، سطح فرش کاملاً تمیز و پاکیزه می شود. انجام مرحله تمیز کردن سبب می شود تا عیوب سطحی فرش در مرحله بعد یعنی رفوگری بهتر و واضح تر نمایان شده، کیفیت رفوگری (رفع عیوب) و در نتیجه کیفیت فرش نهایی افزایش یابد.

رفوگر

پس از پشت پاک کنی فرش های زیر و تمیز کردن تمامی فرش های زیر و رو ، عملیات کنترل و رفوگری انجام می شود. با توجه به آن که پشت و روی تمامی فرش های بافته شده در اثر عملیات قبلی کاملاً تمیز شده است، هرگونه عیب احتمالی فرش به راحتی قابل مشاهده می باشد. به همین علت، این مرحله مهم ترین و بهترین مرحله جهت رفع عیوب فرش، قبل از آهار زنی می باشد. نحوه انجام عملیات رفوگری، دقیقاً مشابه آن چیزی است که در بخش های قبلی به آن پرداخته شد.

تراش (شیرینگ)

مرحله «تراش » یا «شیرینگ»[۱] عموماً به مرحله ای گفته می شود که طی آن سطح فرش بافته شده از نظر ارتفاع خاب کاملاً یکنواخت و هم ارتفاع می شود. بنابراین منظور از تراش یا پرداخت فرش ماشینی، عملیاتی است که طی آن تراشیدن (رنده کردن) سطح فرش و هم تراز کردن ارتفاع خاب در تمام نقاط سطح فرش انجام می شود. البته در برخی کارخانجات نوعی تراش پشت فرش نیز انجام می شود که به منظور حذف پرزهای به جا مانده از پشت پاک کنی و در نتیجه تمیز کردن پشت فرش می باشد.

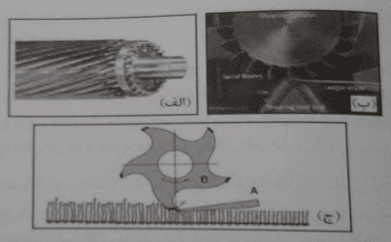

در مرحله تراش (شیرینگ)، سرطاقه رول های فرش به هم دوخته شده، تمامی فرش ها به صورت پیوسته به ماشین تراش تغذیه می شوند. این ماشین طی یک یا چند مرحله سطح فرش را تراشیده و کاملاً یکنواخت می کند. برش سر نخ های خاب به واسطخ حرکت قیچی گونه دو تیغه انجام می شود: تیغه ثابت و تیغه سیلندری دوار (سیلندر اسپیرال). بسته به تراکم فرش و جنس نخ خاب، تعداد ، شکل و جنس تیغه های سیلندر متفاوت می باشد. شکل (۴-۸۳) تصویر تیغه سیلندری و نحوه برش خوردن نخ های خاب و در نتیجه تراشیده شدن سطح فرش را نشان می دهد.

[۱] Shearing

الف)سیلندر اسپیرال ب)نحوه تراش فرش ج)شماتیک نحوه تراش فرش به صورت تخت و موقعیت تیغه ثابت A و تیغه سیلندری (اسپیرال)

فاصله محل برش (فصل مشترک تیغه ثابت و تیغه سیلندری) با سطح فرش به گونه ای تنظیم می شود که بلندترین (مرتفع ترین) نقاط خاب فرش تحت تراش قرار گیرد و با سایر قسمت های سطح فرش که ارتفاع خاب کمتری دارند،هم ارتفاع و هم سطح گردد. به همین منظور، اپراتور ماشین باید فاصله بین سیلندر و تیغه را با سطح فرش به دقت تنظیم کند تا میزان برداشت مناسب باشد. چنان چه این فاصله بیشتر از میزان مناسب آن درنظر گرفته شود، سطح فرش کاملاً یکنواخت نخواهد شد و هم چنان پستی و بلندی هایی در سطح فرش به چشم خواهد خورد. برعکس، چنان چه این فاصله کمتر باشد یعنی تیغه به سطح خاب فرش بسیار نزدیک شده یا حتی در داخل خاب فرو رود، برداشت یا تراش بیش از حد صورت می گیرد. در این حالت، اگر چه سطح فرش به خوبی پرداخت و یکنواخت می شود،لیکن بخشی از نخ های خاب فرش بی دلیل تراش خورده، به ضایعات تبدیل می شود که نه تنها باعث افزایش هزینه خواهد شد بلکه وزن فرش را نیز کاهش خواهد داد.

چنان چه به هر دلیل،اختلاف ارتفاع خاب در نقاط مختلف فرش زیاد باشد، نمی توان آن را با یک مرحله تراش یکنواخت کرد. چون در این صورت، وقتی عمق نفوذ تیغه به داخل نخ های خاب زیاد شود، تیغه ها در اثر برخورد شدید با نخ های خاب و مقاومت بین این دو گرم شده، حرارت به وجود آمده سبب سوختگی سطح فرش خواهد شد. برطرف کردن اثر سوختگی سطح فرش، کار بسیار مشکلی است. بنابراین برای جلوگیری از به وجود آمدن چنین پدیده ای ، فرش طی دو یا چند مرحله تحت عملیات تراش قرار می گیرد.

علاوه بر تنظیم فاصله تیغه ها تا سطح فرش، سرعت حرکت فرش در ماشین تراش نیز باید تنظیم شود. هرچه سرعت عبور فرش کمتر باشد، عملیات تراش و برداشت سحی فرش به دلیل سرعت نسبی بالاتر سیلندر، بهتر انجام می شود. در نتیجه پرداخت بهتری صورت گرفته و سطح فرش یکنواخت تر می شود. برعکس، چنان چه سرعت عبور فرش از داخل ماشین تراش زیاد باشد، نه تنها پرداخت خوبی انجام نمی شود، بلکه احتمال برش تیغه ها و پله پله شدن سطح فرش نیز وجود دارد. سازندگان ماشین های تراش جدید، برای اطمینان از پرداخت بهتر سطح فرش ، قطر سیلندر را افزایش داده اند. در این حالت، سرعت خطی لبه تیغه های سیلندر، چند برابر شده، در نتیجه پرداخت با کیفیت بسیار بالاتر انجام می شود.

در اثر تراش سطح فرش، مقدار زیادی پرزهای کوتاه الیاف در هوا معلق می شود که به واسطه مکش قوی کانال های تعبیه شده در بالای تیغه و سیلندر از محیط دور می شوند. گرد و غبار و پرز الیاف به وجود آمده، نه تنها سبب کثیف شدن سطح فرش می شود، بلکه آلودگی هوای محیط را در پی دارد که برای سلامتی کارگران قسمت تکمیل بسیار مضر می باشد. بنابراین،باید عملکرد فن های مکنده به صورت مستمر توسط مسؤوان فنی سالن تکمیل ، ارزیابی و کنترل گردد.

در انتهای ماشین تراش، مکنده های بسیار قوی مانند جارو برقی عمل کرده و تمامی پرزها و گرد و غبار لابه لای نخ های خاب را بیرون کشیده و نخ های اضافی سطح فرش را جمع اوری می کند. کیفیت انجام فرآیند مکش و تمیز کردن فرش، نه تنها تاثیر بسزایی بر کیفیت تکمیل فرش می گذارد،بلکه می تواند بر رضایت مشتری هنگام خرید فرش نیز تاثیر مهمی داشته باشد.

در ماشین های تراش جدید، قطعات نمدی بر روی سیلندر تعبیه شده است که آغشته به روغن بوده، در اثر تماس با لبه تیغه های سیلندر، آنها را کمی چرب می کنند. چرب شدن تیغه های سیلندر نه تنها سبب کاهش حرارت و جلوگیری از سوختگی فرش شده،بلکه از معلق شدن پرزهای ریز الیاف در هوا جلوگیری می کند.

در انتها، ذکر این نکته ضروری است که با ارتفاع سطح تکنولوژِ ماشین های بافندگی فرش و استفاده از لانست ها به عنوان قطعات تنظیم کننده ارتفاع خاب به هنگام بافت، سطح فرش های ماشینی جدید بسیا یکنواخت می باشد. بنابراین، انجام عملیات تراش بر روی این گونه فرش ها صرفاً برای پرداخت جزئی سطح فرش بوده، به همین دلیل عملیات تراش یا پرداخت فرش،در زمان کوتاه تر و با کیفیت بالاتری صورت می پذیرد.

آهار زنی

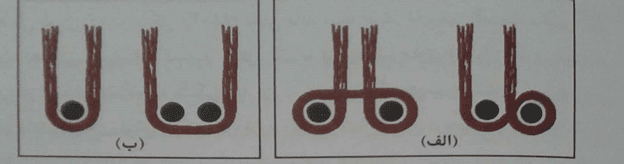

یکی از تفاوت های اساسی فرش ماشینی با فرش دستباف، نحوه اتصال نخ های خاب به زمینه فرش یا به عبارت دیگر شکل گره ها (ریشه های نخ خاب)می باشد. همان طوری که در شکل (۴-۸۴)نشان داده شده است،در فرش دستباف، نخ خاب به صورت یکی از دو نوع گره فارسی و یا ترکی به دور نخ چله پیچیده می وشود. این نحوه قرارگیری نخ های خاب در داخل زمینه فرش سبب می شود تا نخ های خاب در اثر نیروهای وارده برآن، به راحتی از داخل فرش بیرون کشیده نشوند. در فرش ماشینی ، برخلاف فرش دستباف، نخ های خاب به دور نخ چله یا پود گره نمی شوند و تنها به صورت یک نیم دایره از دور آن عبور می کنند.

این باعث می شود تا نخ های خاب عموماً به صورت U شکل در ساختمان بافت فرش ماشینی قرار گیرند. این تفاوت باعث می شود تا نخ های خاب فرش دستباف (ریشه ها) در اثر کشیده شدن، به راحتی از داخل فرش بیرون نیابند و فرش دستباف استحکام ریشه بالایی داشته باشد. برعکس، در فرش ماشینی به دلیل کوچک بودن سطح تماس نخ خاب با نخ پود، استحکام ریشه بسیار پایین تر می باشد. بنابراین،از ابتدای ماشینی شدن تولید فرش به روش رویه به رویه ، زدن نوعی چسب به پشت فرش بافته شده یا عملیات «آهار زنی»[۱] به عنوان راه حل استحکام بخشی نخ های خاب مرسوم شده است. ذکر این نکته ضروری است که در ساختار فرش های ماشینی جدید و با تراکم بالا (۷۰۰ شانه به بالا)، نحوه بافتن فرش با استفاده از تکنیک «نخ های خاب درگیر»[۲] به گونه ای اصلاح شده است که نخ های خاب به شکل حرف «W» انگلیسی و یا «لا»ی عربی در ساختمان بافت فرش قرار می گیرند. بنابراین،با توجه به تراکم و فشردگی بالای نخ های خاب و پود در ساختار چنین فرش هایی و هم چنین شکل حلقه شدن نخ خاب به دور نخ های پود، نقش استحکام بخشی آهار کمتر شده است.

آهار که به صورت لایه یا فیلمی نازک به پشت فرش می چسبد، می تواند علاوه بر استحکام بخشی، فواید دیگری را نیز به همراه داشته باشد. این لایه می تواند نقش ترمز فرش بر روی سطوح صیقلی مانند سرامیک کف را داشته ، سرخوردگی مکرر فرش ماشینی بر روی سطوح سرامیکی را کاهش دهد. هم چنین وجود آهار می تواند مقاومت پشت فرش در مقابل سایش بر روی کف را افزایش دهد. علاوه بر آن در فرش های تراکم پایین که فرش شل بوده، به راحتی خمیده و چروک می شود، از آهار زنی برای سفت کردن پشت فرش و جلوگیری از تا خوردن و چروک شدن آن استفاده می شود.

[۱] Back Sizing

[۲] Incorporated Pile

الف) تصویر گره های فرش دستباف ب)تصویر گره های فرش ماشینی

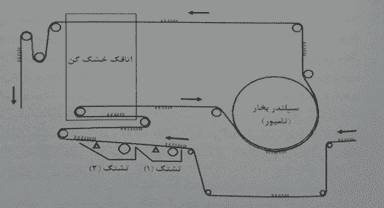

عملیات آهار زنی فرش به صورت شماتیک در شکل (۴-۸۵)نشان داده شده است. براساس این شکل، ماشین آهار شامل قسمت های آهار زنی (تشتک های آهار)، خشک کن،بخار زنی و تراش (شیرینگ) می باشد که در ادامه توضیحاتی در خصوص هر قسمت ارائه می شود.

تصویر شماتیک ماشین آهار و قسمت های مختلف آن

قسمت آهار زنی (تشتک های آهار)

همان طوری که در شکل (۴-۸۵)نشان داده شده است، نخستین قسمت ماشین آهار، قسمت آهار زنی است. این قسمت شامل یک یا دو تشتک حاوی محلول آهاری است. در داخل هر یک از تشتک ها،غلتکی قرار دارد که در خلاف جهت حرکت فرش، به آرامی می چرخند. رول های فرش به قسمت تغذیه ماشین انتقال می یابند و پس از ورود به ماشین آهار، از روی این غلتک ها عبور می کنند. نحوه عبور فرش ها به گونه ای است که پشت فرش در تماس با غلتک آغشته به آهار بوده،محلول آهاری از تشتک به غلتک و سپس به پشت فرش منتقل می شود. مقدار آهار اضافه توسط یک تیغه از زیر فرش گرفته می شود. تنظیم میزان ضخامت فیلم آهار پشت فرش با تنظیم زاویه این تیغه نسبت به پشت فرش امکان پذیر است. فرآیند آهارزنی می تواند در یک و یا دو مرحله متوالی انجام شود. در برخی ازماشین های آهار فرش،در ابتدای ورود فرش به ماشین ، یک مرحله بخارزنی بر روی فرش خام انجام می شود. سازندگان چنین ماشین هایی معتقدند که یک مرحله بخارزنی به فرش قبل از آهار زنی، به جذب بهتر و یکنواخت تر آهار توسط پشت فرش کمک می کند.

سرعت حرکت خطی فرش و هم چنین سرعت دورانی غلتک،بر مقدار آهار منتقل شده به پشت فرش تاثیر می گذارد. هر چه سرعت این دو نسبت به یکدیگر بیشتر باشد (سرعت حرکت فرش زیاد و سرعت دورانی غلتک کم باشد)،آهار کمتری به پشت فرش منتقل می شود. برعکس، برای انتقال بیشتر آهار به پشت فرش کافی است سرعت حرکت فرش کمتر و سرعت دورانی غلتک آهاری بیشتر شود. این نکته می تواند در آهار کردن فرش هایی با تراکم متفاوت به کار آید. برای فرش های تراکم پایین که نیاز به مقدار بیشتری دارند،سرعت حرکت فرش را کم و سرعت غلتک را زیاد می کنند. در مقابل،زمانی که فرش های تراکم بالا وارد ماشین آهار می شوند، سرعت حرکت فرش را افزایش و سرعت دورانی غلتک را کاهش می دهند.

علاوه بر سرعت نسبی فرش و غلتک،گرانروی (ویسکوزیته)محلول آهاری نیز در میزان انتقال آهار به پشت فرش موثر است. بدیهی است که هر چه ویسکوزیته کمتر باشد، مقدار آهار، کمتر و هرچه ویسکوزیته بیشتر باشد، مقدار آهار بیشتری به پشت فرش منتقل خواهد شد.

همان طوری که قبلاً نیز بیان شد،فرش های تراکم پایین به راحتی خمیده و چروک می شوند. این پدیده از دید مشتری،یک عیب مهم برای فرش محسوب می شود. با زدن آهار زیاد به پشت فرش، تلاش می شود تا این نقص برطرف شده، فرش سفتی و قوام بیشتری پیدا کند. از طرفی چون تراکم فرش پایین است،آهار زده شده به پشت فرش می تواند از لابه لای تار و پود برزنت به سطح فرش آمده، سبب سوزنی شدن خاب فرش گردد. برای حل این مشکل،از آهار با ویسکوزیته بالا برای فرش های تراکم پایین استفاده می کنند تا بالا بودن ویسکوزیته آهار مانع نفوذ آهار به نخ های خاب فرش و در نتیجه سوزنی شدن آنها گردد. در مورد فرش های تراکم بالا، موضوع برعکس می باشد. فرش های تراکم بالا سفت و نمدی هستند و به راحتی خمیده و چروک نمی شوند. بنابراین، آهار پشت فرش نقش سفت کردن فرش را به عهده ندارد. از این رو، برای آهار زنی چنین فرش هایی از محلول آهار با ویسکوزیته پایین استفاده می شود.

در خصوص فرش هایی که دارای نخ خاب الیاف مصنوعی فیلامنتی هستند (مانند پلی پروپیلن و یا پلی استر)، مواد آهاری نمی توانند به راحتی به داخل ریشه های نخ خاب در برزنت فرش نفوذ کنند (چون جذب رطوبت چنین الیافی کم و یا در حد صفر است). به همین دلیل، از محلول آهاری با غلظت (ویسکوزیته)بالا استفاده می شود.

با توجه به مصرف مداوم محلول آهار،سطح آهار در تشتک به گونه ای ثابت نگه داشته می شود که همواره قسمت پایین غلتک داخل محلول آهاری باشد. به عبارت دیگر، با تعبیه شناور و یا حس گر،سطح آهار سنجده می شود. در صورتی که در اثر مصرف، سطح محلول آهار پایین بیاید، شیر ورود آهار به تشتک به طور خودکار باز شده و به محض رسیدن محلول آهاری به سطح مورد نظر، فرمان بسته شدن شیر داده می شود.

ماده اهاری که در صنعت فرش ماشینی به عنوان چسب استفاده می شود،باید دارای ویژگی های زیر باشد:

- بی بو باشد

- شفاف باشد

- کف نکند

- اثر مخرب برالیاف به کار رفته در فرش نداشته باشد

- نفوذپذیری خوبی داشته باشد

- فیلم خشک شده به آسانی در آب حل نشود

- نرم و انعطاف پذیر باشد (شکننده نباشد)

- پس از خشک شدن ریزش نکند

- پوسته نکند

- سمی و آتش زا نباشد

- در برابر میکروارگانیسم ها (باکتری ها)مقاوم باشد (کپک نزند)

یکی از متداول ترین مواد آهاری مورد استفاده در صنعت تکمیل فرش ماشینی ، پلی وینیل استات (P.V.A) است. این ماده پلیمری ، قابل حل در آب سرد بوده و با مقداری مواد غلظت دهنده مخلوط می شود. نسبت مخلوط معمولاً به صورت ۶۰% آب، ۵/۳۹% پلی وینیل استات و ۵/۰% غلظت دهنده می باشد. برای تهیه محلول آهار،ابتدا آب را در همزن ریخته ان را روشن می کنند. هم زمان با حرکت همزن، غلظت دهنده را به آرامی به آن اضافه می کنند. چنان چه غلظت دهنده سریعاً داخل آب ریخته شود، فرصت مخلوط شدن با آب را پیدا نکرده، به صورت گلوله های معلق در آب در می آید. گلوله های مخلوط نشده در آب، در آهار تهیه شده باقی می مانند و سبب می شوند تا آهار در داخل لوله ها و تشتک تهنشین شده و مشکلاتی را پدید آورد.

برای مخلوط شدن کامل غلظت دهنده و آب و تهیه مخلوط کاملاٌ یکنواخت، همزن بین ۲۰ تا ۳۰ دقیقه مخلوط را به آرامی به هم می زند. سپس پلی وینیل استات به میزانی که قبلاً بیان شد، به مخلوط اضافه می شود و هم زدن ادامه می یابد. در انتها، مخلوط یکنواخت آماده شده به داخل مخزن ذخیره ماشین آهار که معمولاً در ارتفاع چند متری تشتک آهار قرار دارد، انتقال می یابد.

امرزه ماده آهاری «استایرن بوتادین رابر»[۱] معروف به SBR و یا نوع خاص آن XSBR که در مقایسه با SBR حالت فوم بیشتری دارد،در حال جایگزین شدن به جای آهار PVA می باشد.به نظر می رسد استفاده از آهار SBR در تکمیل فرش ماشینی به دلایل زیر بر آهار سنتی PVA برتری دارد:

- افزایش مقاومت بیرون کشیدن پرز و مقاومت خشتی فرش آهار شده

- افزایش مقاومت شستشویی و مقاومت سایشی فرش آهار شده

- امکان افزایش سرعت خطی تکمیل فرش آهار شده با SBR در مقایسه با PVA

- ماندگاری و ثبات بالاتر فیلم آهار SBR در برابر شستشو

- شفافیت و نرمی بیشتر فیلم آهار SBR در مقایسه با PVA

قسمت خشک کن

پس از آن که پشت فرش آغشته به فیلمی از آهار شد، باید مرحله خشک کردن آهار انجام شود. برای این منظور،بلافاصله بعد از تشتک های آهار،اتاقک گرم یا «خشک کن»[۲] تعبیه شده است. فرش های آهار خورده وارد خشک کن می شوند. در این اتاقک، رادیاتورهایی در زیر مسیر عبور فرش قرار گرفته است که به وسیله بخار آب،داغ می شوند. زیر رادیاتور ها تعدادی فن نصب شده است که هوای گرم رادیاتورها را به پشت فرش می دمد. هوای گرم دمیده شده، آهار پشت فرش را به خوبی خشک می کند. معمولاً طول اتاقک به چندین متر می رسد و دمای هوای اتاقک در طول مسیر حرکت فرش در داخل آب،به تدریج زیاد و سپس کم می شود. قسمت ابتدایی اتاقک دارای دمایی در حدود ۶۰ درجه سانتی گراد است.در این قسمت از اتاقک، به آهار پشت فرش پیش گرمایش داده شده، آن را برای اعمال حرارت بالاتر اماده می کند. در واقع،به این روش از اعمال شوک حرارتی به فیلم آهار جلوگیری می شود. قسمت میانی اتاقک دمایی بالاتر و در حدود ۸۰ درجه سانتی گراد دارد. عمده عملیات خشک کردن آهار، در همین قسمت انجام می شود. دمای قسمت انتهایی اتاقک پایین تر و معادل ۵۰ درجه سانتی گراد در نظر گرفته می شود تا به هنگام خروج فرش از اتاقک خشک کن، شوک حرارتی معکوس (کاهش دمای ناگهانی) به فیلم آهار وارد نشود. بدین ترتیب فرش می تواند به راحتی دمای سالن (حدود ۲۵ تا ۳۰ درجه سانتی گراد) را به خود بگیرد.

قسمت بخار زنی

فرش ها پس از خروج از اتاقک خشک کن، بلافاصله وارد قسمت بخارزنی می شوند. در این قسمت،فرش ها از روی سیلندر بزرگی به قطر تقریبی ۵/۲ متر و طول ۴ متر به نام «تامبور»عبور می کنند (شکل ۴-۸۵)، که به وسیله بخار آب گرم می شود. وظیفه این سیلندر که مانند یک اتوی بخار بزرگ عمل می کند، این است که خشک شدن فیلم آهار را با پرس کردن آن به داخل بافت زمینه فرش همراه کند. این اقدام باعث می شود تا پشت فرش آهار خورده، پستی و بلندی های برزنت را به خود گرفته، طبیعی تر به نظر برسد. علاوه بر آن، بخار زدن به فرش سبب می شود تا چروک های احتمالی فرش برطرف شو. هم چنین می توان گفت که در این مرحله،نوعی تثبیت حرارتی بر روی نخ های خاب فرش که در حالت ایستاده و منظم قرار گرفته اند، اعمال می شود که سبب می شود تا فرش، مشتری پسندتر گردد. هرچه سرعت دورانی سیلندر (تامبور) کمتر باشد، تثبیت حرارتی بهتری بر روی فرش انجام می شود. پس از بخار زنی، فرش ها مجدداً از خشک کن عبور داده می شوند تا بخار آب باقیمانده در لا به لای الیاف خارج شده، فرش کاملاً خشک گردد.

قسمت تراش(شیرینگ)

پس از خشک شدن کامل فرش، عملیات تراش (شیرینگ) بر روی آن انجام می شود. قسمت تراش که در انتهای ماشین آهار قرار گرفته است، پرداخت نهایی فرش را انجام می دهد.تمامی فرش هایی که از ماشین آهار عبور داده می شوند،خواه فرش هایی که قبلاً تراش خورده اند و خواه فرش هایی که احتمالاً به دلیل یکنواخت بودن سطح خاب، تراش نخورده اند،الزاماً از این قسمت عبور داده می شوند. بدیهی است در این مرحله، پرداخت بسیار جزئی اما دقیقی بر روی فرش انجام می شود. وجود مکنده های بسیار قوی سبب می شود تا پرزهای الیاف بریده شده، از روی سطح فرش جمع آوری شود. بدین ترتیب فرش خروجی از قسمت تراش انتهای ماشین آهار،دارای سطحی یکنواخت ، مخملی و بسیار تمیز می باشد.

زیگزاگ (و چرم دوزی)

لایه زمینه یا برزنت فرش ماشینی،نوعی پارچه تاری پودی فاقد کناره است. بنابراین نخ های چله کناره های فرش و به دنبال آن،نخ های خاب می توانند به راحتی بیرون کشیده شوند. برای رفع این مشکل و تثبیت دو کناره طولی فرش،عملیات دوخت یا طره پیچ کردن کناره انجام می شود که در صنعت تکمیل فرش ماشینی به عملیات «زیگزاگ»[۳] معروف است.

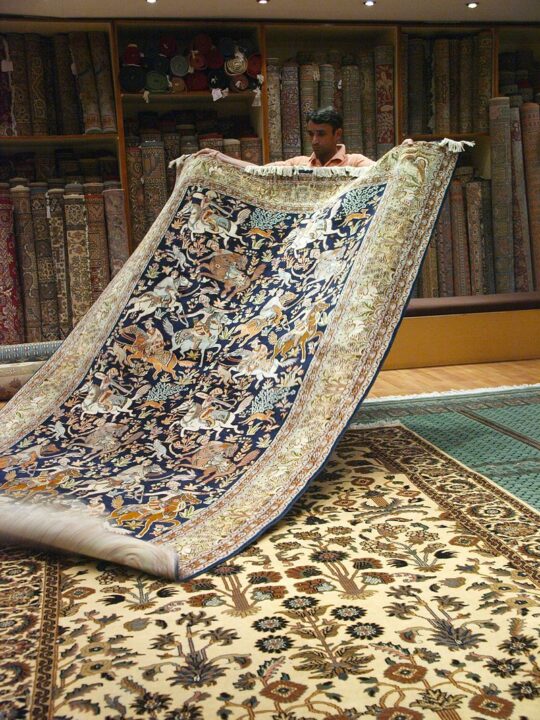

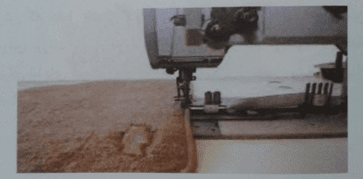

برای زیگزاگ کردن کناره های فرش، از دستگاه زیگزاگ استفاده می شود که تصویر نمونه ای از آن در شکل (۴-۸۶)آمده است. این دستگاه نوعی چرخ خیاطی است که هم زمان از دو نوع نخ استافده می کند. یکی از آنها، نخ زیگزاگ است که معمولاً همان نخ خاب زمینه فرش (با همان رنگ و مشخصات) می باشد. این نخ به وسیله حرکت زیگزاگی یا رفت و برگشتی سوزن به طول یک تا یک و نیم سانتی متر، زیر و روی لبه برزنت را به هم می دوزد. نخ دیگر، نخ دوخت است که بسیار محکم تر بوده و وظیفه استحکام بخشی زیگزاگ کناره فرش را بر عهده دارد. معمولاً نخ دوخت از جنس نایلون،پلی استر و یا پنبه / پلی استر بوده،به رنگ سفید می باشد.

دستگاه زیگزاگ بر روی لبه میز فرش نصب می شود. میز فرش، میزی فلزی است که برای انتقال آسان فرش از یک مرحله به مرحله دیگر استفاده شده، فرش از روی آن عبور می کند. معمولاً پس از کامل شدن زیگزاگ یک طرف فرش، آن را چرخانده و طرف دیگر را زیگزاگ می کنند. در برخی کارخانجات که تولید بسیار بالایی دارند،دو دستگاه زیگزاگ در دو طرف میز فرش قرار می دهند تا حین عبور فرش،هم زمان د طرف آن زیگزاگ شده،سرعت و راندمان تولید افزایش یابد.

[۱] Styrene Butadiene Rubber

[۲] Dryer

[۳] Over edging

تصویر نمونه هایی از دستگاه زیگزاگ فرش ماشینی

در برخی از کارخانجات،به زیر دو کناره طولی فرش (زیر محل زیگزاگ)، نوار چرم دوخته می شود. هدف از این اقدام،جلوگیری از سرخوردن فرش بر روی سرامیک، جلوگیری از آسیب دیدن کناره های فرش و شبیه شدن فرش ماشینی به فرش دستباف و در نتیجه زیباتر و جذاب تر شدن فرش از دید مشتری می باشد. لازم به ذکر است در هنر فرش دستباف ایران،گاه به کناره فرش های گران قیمت و هنری، چرم طبیعی دوخته می شده است. نوارهای چرم مورد استافده در صنعت فرش ماشینی، ۳ تا ۴ سانتی متر عرض داشته و از نوع چرم مصنوعی می باشند. رنگ این نوارهای چرمی معمولاً قهوه ای روشن یا سیر می باشد که معمولاً متناسب با رنگ زمینه فرش انتخاب می شود. دوختن چرم به کناره های طولی فرش، هم زمان با عملیات زیگزاگ انجام می شود. اپراتور زیگزاگ،لبه طولی برزنت فرش و لبه نوار چرم را روی هم قرار داده و با هم به داخل دستگاه زیگزاگ (زیر سوزن دوزندگی دستگاه زیگزاگ)هدایت می کند.

برش

همان طوری که در ابتدای بخش تکمیل بیان شد، تمامی فرش ها به صورت رول های به هم پیوسته از خط آهار و تکمیل عبور می کنند.بنابراین،در انتهای خط تکمیل، برزنت (ساده باف) بین فرش ها، بریده شده و فرش ها به صورت تک به تک از یکدیگر جدا می شوند.

برزنت بین دو فرش که عامل اتصال دو فرش متوالی است، دارای طولی بین ۵ تا ۱۰ سانتی متر است. برش برزنت مابین دو فرش به گونه ای انجام می شود که حداقل ۲ تا ۳ سانتی متر برزنت برای انتهای هریک از فرش ها باقی بماند تا بتوان ریشه زنی سر و ته فرش را در مرحله بعد انجام داد.

ریشه زنی

در بافت فرش های دستباف،پس از اتام مرحله بافت فرش، بافندگان سر و ته چله های متصل به دار را قیچی می کنند تا فرش بافته شده از دار قالی جدا شود. چله های بریده شده ابتدا و انتهای فرش، به صورت رشته نخ های آویزان و آزاد می باشند. بنابراین، بافندگان فرش دستباف برای زیباتر شدن فرش، سرهای آزاد چله ها رابه صورت زنجیری به یکدیگر می بافند و حتی گاه آنها را به یکدیگر گره می زنند.

در صنعت فرش ماشینی ، عملیاتی شبیه به عمل فوق انجام می شود که به «ریشه زنی»[۱] معروف است. تفاوت این عملیات با عمل مشابه در فرش دستباف آن است که در تکمیل فرش ماشینی سرنخ های چله آزاد وجود ندارند و ریشه ها توسط دستگاه ریشه زنی (شکل ۴-۸۷) به لبه برزنت یا ساده باف انتهای فرش دوخته می شوند. این کار سبب می شود تا نه تنها فرش ماشینی زیباتر شود، بلکه نخ های پود و خاب در دو سر فرش مهار شده، از درآمدن آنها از داخل برزنت فرش جلوگیری شود.

[۱] Fringing

تصویر نمونه ای از دستگاه ریشه زنی متداول در صنعت فرش ماشینی

همان طوری که در بخش برش اشاره شد، به هنگام برش و جدا کردن فرش ها از یکدیگر ، باید حداقل ۲ تا ۳ سانتی متر برزنت ابتدا و انتهای فرش برای ریشه زنی باقی بماند تا ریشه ها روی برزنت زده شوند. در صورتی که برزنت کافی برای ریشه زنی وجود نداشته باشد،ریشه ها به ناچار بر روی خاب فرش زده می شوند. در چنین حالتی، علاوه بر معیوب و نازیبا شدن سر و ته فرش، به دلیل حرکت خاب فرش، ریشه ها به تدریج شل شده شکل یکنواخت خود را از دست می دهند.

در برخی از کارخانجات فرش ماشینی ، برای زیباتر شدن و تنوع ریشه ها (به تقلید از فرش دستباف)، تعدادی از نخ های ریشه مجاور را با فاصله ای یک تا ۲ سانتی متری از محل اتصالشان به برزنت فرش، به یکدیگر گره می زنند. امروزه بای سهولت بیشتر و افزایش سرعت انجام کار، ریشه های گره خورده اماده (منگوله دار) توسط دستگاه ریشه زنی به برزنت فرش دوخته می شود (شکل ۴-۸۸). این وع از ریشه ها ، از قبل به وسیله نوعی ماشین بافندگی خاص بافته می شوند.

تصویر نمونه ای از دستگاه ریشه زنی با ریشه های گره خورده (منگوله دار)

منبع :

کتاب فرش ماشینی

تاریخچه،ساختار،مواد اولیه،روش تولید

نویسنده : دکتر منصور دیاری بیدگلی

دانشگاه آزاد اسلامی واحد کاشان

پاییز ۱۳۹۵