مقدمه

فرش ماشینی مانند هر کالای دیگر، فرآیندی تولیدی شامل مراحل متعدد دارد.در هر مرحله، ماشین آلات و تجهیزات خاص آن مرحله همراه با دانش فنی و مهارت حاصل از تجربه، به کار گرفته می شوند تا آن مرحله با موفقیت طی شود. در این فصل تلاش می شود تا به ترتیب، مراحل مختلف تولید فرش ماشینی بیان دشه ، جزئیات مربوط به هر مرحله تشریح گردد.

مرحله مقدمات بافندگی

اولین مرحله درفرآیند تولید فرش ماشینی، «مقدمات بافندگی»[۱] است. در این مرحله مواد اولیه مورد مصرف در بافت فرش ماشینی که شامل نخ های چله، پود و خاب می باشد، آماده سازی می شوند. از انجایی که هریک از نخ های چله، پود و خاب فرش بر روی بوبین های خاصی پیچیده و به بازار عرضه می شوند، بنابراین باید طی عملیات مختلف به صورت بسته های نخ قابل استفاده در ماشین بافندگی فرش درآیند. این عملیات می تواند شامل چله پیچی،بوبین پیچی،کپس پیچی و تابندگی باشد. البته تمامی انواع مختلف این عملیات لزوماً بر روی نخ های مصرفی انجام نمی شود و تعدادی از آنها متناسب با سطح تکنولوژی ماشین بافندگی مورد استفاده غیرضروری بوده و قابل حذف از مرحله مقدمات بافندگی هستند.

چله پیچی

یکی از اجزای مهم تشکیل دهنده فرش، «نخ تار (چله)»[۲] می باشد. برای تشکیل دسته ای از نخ های تار متناسب با نیاز ماشین بافندگی، تعداد زیادی (هزاران) سرنخ چله به طور موازی در کنار یکدیگر قرار داده شه بر روی یک غلتک بزرگ به نام «غلتک چله (اسنوا)»[۳] پیچیده می شوند. غلتک چله، یک غلتک با محور فلزی تو خالی به قطر حدوداً ۱۵ تا ۲۵ سانتی متر و طولی در حدود ۱۰۰ تا ۲۵۰ سانتی متر است که در دو سر خود دارای فلانژ است. فلانژ، صفحه فلزی دایره ای است که در دو انتهای غلتک چله مانع از ریزش نخ می شود.

به عملیات فوق الذکر که طی آن نخ های چله از روی بوبین ها باز شده بر روی غلتک چله پیچیده می شوند، «چله پیچی»[۴] می گویند. به طور کلی دو روش چله پیچی وجود دارد:

«چله پیچی مستقیم»[۵] و «چله پیچی غیرمستقیم یا بخشی»[۶].

در روش مستقیم ، نخ های چله از روی بوبین های داخل قفسه دستگاه چله پیچی باز شده و پس از عبور از تنشنر،میله های راهنما و شانه، مستقیماً بر روی غلتک چله پیچیده می شوند(شکل ۴-۱). به عبارت دیگر هم زمان، تمامی تعداد سرنخ های مورد نیاز به طور موازی با یکدیگر و هم زمان بر روی غلتک پیچیده می شوند. به همین دلیل سرعت تولید در چله پیچی مستقیم بالاتر از چله پیجی بخشی است . در این ماشین، نخ ها پس از عبور قفسه از لابه لای دندانه های شانه زیگزاگ عبور می کنند. استفاده از شانه در مسیر عبور نخ سبب تنظیم و رعایت فاصله بین نخ ها و در نتیجه یکنواختی تراکم چله (در عرض بافت)می شود. هم چنین برای تنظیم عرض چله (فاصله عرضی بین اولین و آخرین سرنخ چله) از شانه استفاده می شود. با فشردن شانه و کم کردن عرض آن، نخ های چله به یکدیگر نزدیک می شوند. حاصل چنین عملی متراکم تر شدن نخ ها و در نتیجه کوچک شدن عرض چله می باشد.برای بزرگ کردن عرض چله، شانه زیگزاگی بازتر می شود. عرض چله متناسب با عرض مورد استفاده در بافت ماشین فرشبافی می باشد.

تعداد سرنخ های موجود بر روی هر غلتک چله متناسب با عرض بافت، تراکم عرضی فرش (شانه) و تعداد نخ چله در هر دندانه شانه انتخاب می شود. به طور مثال برای فرش ۷۰۰ شانه که در هر دندانه شانه ۴ نخ چله عبور می کند و عرض فرش یا حاشیه ۱۰/۳ متر است، تعداد ۸۶۸۰ سرنخ چله که حال ضرب سه عدد مذکور می باشد، مورد نیاز خواهد بود. از آن جایی که معمولاً چهار غلتک چله در پشت ماشین بافندگی قرار می گیرد، تعداد سرنخ چله روی هر یک از غلتک ها باید یک چهارم عدد فوق یعنی ۲۱۷۰ سرنخ باشد.

کامل بودن تعداد سرنخ ها هنگام چله پیچی بسیار مهم است. چنان چه یکی از نخ های چله پاره شوند و چله پیچی ادامه داشته باشد، بعداً حین عملیات بافندگی عیب «رگه» ناشی از عدم وجود یک سرنخ چله در پشت فرش بافته شده مشاهده خواهد شد که سبب معیوب شدن فرش بافته شده می گردد. از این و برای هر یک از سرنخ ها، سنسور پارگی جداگانه ای بر روی قفسه ماشین تعبیه شده است. به محض پاره شدن یکی از نخ ها،سنسور نخ مربوطه بلافاصله فرمان توقف پیچش چله (توقف ماشین)راصادرمی کند . اپراتور با پیدا کردن هر دو سرنخ پاره شده و گره زدن آنها به یکدیگر، مجدداً ماشین چله پیچی را به کار می اندازد.

در چله پیچی بخشی، برخلاف چله پیچی مستقیم تمامی سرنخ ها به طور هم زمان بر روی غلتک چله پیچیده نمی شوند. بلکه نخ های باز شده از روی بوبین های داخل قفسه، پس از عبور از قسمت های مختلفی چون میله های راهنما، تنسنرها و شانه، به صورت بخش بخش بر روی درام شیب دار (تامبور) پیچیده شده و در نهایت پس از اتمام بخش های مورد نظر، کلیه سرنخ ها همزمان از وی درام شیب دار باز شده و بر روی غلتک چله منتقل می شود. در برخی کارخانجات به مرحله پیچش چله بر روی تامبور «چله پیچی» و به برگردان ان بر روی غلتک چله، «نوردپیچی» می گویند. تعداد سرنخ و عرض چله در تمامی بخش ها یکسان و متناسب با عرض بافت و تراکم چله نهایی انتخاب می شود. معمولاً در چله پیچی بخشی صنعت فرش ماشینی، تعداد سرنخ ها در هر بخش بین ۲۵۰ تا ۵۱۰ و عرض هر بخش بین ۲۰ تا ۷۵ سانتی مترمتفاوت است. شکل (۴-۲) تصویر هر دو قسمت چله پیچی و نوردپیچی یک نمونه از ماشین چله پیچی بخشی را نشان می دهد.

امکان پیچیدن تعداد بالاتر سرنخ بر روی غلتک در روش چله پیچی بخشی وجود دارد و به همین دلیل معمولاً تعداد سرنخ چله در چله پیچی بخشی بیشتر از چله پیچی مستقیم است. هم چنین دقت،یکنواختی و کیفیت در چله های پیچیده شده به روش بخشی بالاتر از چله پیچیده شده به روش مستقیم است. در مقابل مدت زمان پیچیدن یک غلتک چله به روش چله پیچی بخشی در مقایسه با چله پیچی مستقیم طولانی تر خواهد بود.

در بافندگی، نخ های چله پس از عبور از میل میلک های قاب ورد،از لا به لای دندانه های شانه ماشین بافندگی عبور داده می شوند. بنابراین همواره تحت سایش ناشی از حرکت رفت و برگشتی شانه می باشند. این سایش به مرور سبب لاغر شدن نخ چله و پاره شدن تعدادی از نخ ها خواهد شد. برای برطرف کردن این معضل در بافندگی پارچه، قبل از بافت به نخ چله آهار می زنند. آهار مانند روکش روی نخ چله را پوشانده و مانه از سایش آن می شود. در زمان های قدیم برای موم اندود کردن نخ های چله در بافندگی فرش ماشینی از قالب های موم استفاده می شد اما امروزه حین عملیات چله پیچی به نخ های چله، پارافین مایع می زنند.این عمل سبب می شود تا سطح خارجی نخ های چله روغنی و نرم شده، به هنگام حرکت رفت و برگشتی شانه، سایش روی نخ های چله به کمترین مقدار خود برسد.

برای پارافین زنی نخ های چله،یک تشتک حاوی پارافین مایع و یک غلتک یا نورد غوطه ور در آن، در چله پیچی تعبیه می شود. محل قرار گرفتن قسمت پارافین زنی بین قفسه ماشین چله پیچی و درام (غلتک چله) می باشد. نخ های چله قبل از پیچش روی درام یا غلتک (اسنو)از وی غلتک آغشته به پارافین مایع عبور نموده، پارافین را به خود جذب می کنند. پارافین مایع روغنی بی رنگ است و بنابراین ظاهر نخ آغشته به پارافین با نخ خام تفاوت چندانی ندارد. نکته مهم در این جا میزان پارافین منتقل شده به نخ های چله می باشد. از آن جایی که قیمت پارافین مایع در مقایسه با قیمت انواع نخ چله فوق العاده ارزان تر است، آغشته کردن بیش از حد نخ های چله به پارافین مایع نوعی تقلب محسوب می شود.

[۱] Weaving Preparation

[۲]Warp Yarn

[۳] Beam

[۴] Warping,Beaming

[۵] Direct Warping

[۶] Section Warping

تصویر نمونه ای از ماشین چله پیچی مستقیم

تصویر ماشین چله پیچی بخشی

علی رغم این که مرحله چله پیچی به ظاهر مرحله ای ساده و فاقد پیچیدگی های خاص به نظر می رسد ، لیکن کیفیت پیچش نخ های چله روی غلتک چله عامل بسیار مهم و تاثیرگذار بر کیفیت فرش تولیدی می باشد. برخی از عیوب بسیار مهم به وجود آمده در فرش های ماشینی بافته شده ناشی از عدم دقت در چله پیچی و کیفیت پایین چله ماشین بافندگی بوده،هیچ ارتباطی به عملکرد ماشین بافندگی و یا کارگران این بخش ندارد. به طور مثال عیب سرکجی فرش (یا غیب سرطاقه) که در آن دو ضلع فرش به یکدیگر عمود نبوده و با یکدیگر زاویه می سازند، به دلیل یکسان نبودن کشیدگی یا تنشن چله پیچیده شده روی غلتک ها می باشد.

بوبین پیچی

نخ های خاب چه از نوع ریسیده شده (مانند اکریلیک) و چه از نوع فیلامنتی (مانند پلی پروپیلن و پلی استر). به صورت بوبین های بزرگ چند کیلویی به بازار عرضه می شوند.چنین بوبین هایی مستقیماً قابل تغذیه به قفسه ماشین های بافندگی فرش نیستند. در ماشین های مدرن فرش بافی، بوبین های بسیار بزرگ نخ باید به بوبین های کوچک تر و سبک تر تبدیل شوند. در عین حال ، در ماشین های بافندگی قدیمی،نخ های خاب بر روی ماسوره های کوچکی به قطر حدود ۲ سانتی متر و طول ۱۴ ، ۱۷ و یا ۲۲ سانتی متر پیچیده می شوند. بنابراین قبل از تغذیه نخ خاب به ماشین های بافندگی قدیمی ، یک مرحله «بوبین پیچی»[۱] یا برگردان کردن نخ از روی بوبین های بزرگ بر روی ماسوره های کوچک الزامی است. این عملیات بر روی ماشین های بوبین پیچی ساده انجام می شود که در شکل (۴- ۳)تصویر نمونه ای از آن آمده است. در این ماشین، نخ از روی بوبینی که در قسمت پایین دستگاه بوبین پیچ قرار گرفته است باز شده، پس از عبور از چند راهنما، گره گیر و «تنشنرهای دیسکی»[۲] روی ماسوره یا دوک پیچیده می شود. برای ایجاد حرکت رفت و برگشتی نخ بر روی ماسوره، غلتک یا اصطلاحاً درام حرکت دهنده ماسوره از نوع شیاردار انتخاب می شود. نخ به هنگام پیچش، بالإجبار داخل شیار افتاده و مسیری رفت و برگشتی در طول ماسوره را طی می کند. چنین حرکتی سبب می شود تا نخ به طور یکنواخت در سرتاسر طول ماسوره توزیع شده از روی هم پیچیده شدن آن در برخی نقاط ماسوره جلوگیری شود.

[۱] Winding

[۲] Disk Tensioner.

تصویر نمونه ای از ماشین بوبین پیچی

کپس پیچی

عملیات کپس پیچی تنها در کارخانجات تولیدی دارای ماشین بافندگی ماکویی مورد نیاز است. در این نوع از ماشین های فرش بافی که عمدتاً قدیمی هستند، ماکو وظیفه پودگذاری را به عهده دارد. ماکو یک قطعه چوبی قایقی شکل است که بسته نخ پود (جوت) را در جهت عرض ماشین بافندگی با خود حمل می کند. بسته نخ بدون بوبین را که قابل جاسازی در داخل ماکو است، «کپس»[۱] می نامند. نخ های جوت معمولاً بر روی بوبین های بزرگ چندین کیلویی به بازار عرضه می شوند که باید به بسته های کوچک نخ جوت تبدیل، تا قابل جاسازی داخل ماکو شوند. این عملیات بر روی ماشین کپس پیچ انجام می شود.

تصویر نمونه ای از این ماشین در شکل (۴-۴)آمده است. این ماشین که دارای تعداد ۶ تا ۱۲ چشمه است، کاملاً مکانیکی و دارای مکانیزم های ساده و قدیمی می باشد. در این ماشین، نخ جوت از روی بوبین هایی که روی زمین قرار گرفته اند باز شده،پس از عبور از راهنماها،بر روی یک محور در حال چرخش که میله ای فلزی به طول حدوداً ۴۰ سانتی متر و با سطح مقطعی مربعی شکل است،پیچیده می شود. ابعاد میله از انتها به ابتدا مانند یک هرم کوچک تر می شود تا کپس پیچیده شده بر روی آن به راحتی از داخل آن خارج شود. امروزه با توجه به منسوخ شدن ماشین های بافندگی ماکویی و جایگزینی آنها با ماشین های بدون ماکوی راپیری در اکثر کارخانجات تولید فرش ماشینی (به جز تعداد اندک)، ماشین های کپس پیچی نیز از رده خارج شده اند. بنابراین عملیات کپس پیچی در کارخانجات امروزی وجود ندارد.

[۱] Cops

تصویر نمونه ای از ماشین کپس پیچی

تابندگی

نخ های خاب فیلامنتی پلی پروپیلن و پلی استر مورد مصرف در تولید فرش ماشینی ، از نوع «چندفیلامنتی»[۱] هستند.تعداد فیلامنت ها در هر نخ خاب فیلامنتی می تواند از ۹۶ تا ۱۲۵ فیلامنت در نخ پلی پروپیلن و از ۲۸۸ تا ۵۹۶ فیلامنت در نخ خاب پلی استر متفاوت باشد. این نوع از نخ های خاب، هنگامی که به صورت دسته ای مسیر بین قفسه (کریل) تا قسمت بافت ماشین بافندگی فرش را طی می کنند، در تماس با یکدیگر و حتی در تماس با هوا، دارای بار الکتریکی می شوند. این بارهای الکتریکی سبب جمع شدن الکتریسیته ساکن روی تک تک فیلامنت ها و در نتیجه نخ خاب می شوند. از آن جایی که تمام فیلامنت ها بار همنام دارند، یکدیگر را دفع کرده از یکدیگر فاصله می گیرند. این دافعه بین تعداد زیاد فیلامنت ها، سبب حجیم شدن نخ یا اصطلاحاً پف کردن آن می شود. بنابراین زمانی که نخ به منطقه بافت ماشین بافندگی می رسد، نمی تواند به راحتی از سوراخ میل میلک ها و دندانه شانه عبور کند. بنابریان پشت میل میلک ها و شانه بافندگی گیر کرده،گلول و سپس پاره می شود. از این رو علی رغم فیلامنتی و محکم بودن نخ های خاب، میزان نخ پارگی حین بافت افزایش یافته، راندمان تولید در بافندگی به شدت کاهش می یابد. حتی در حالتی که نخ خاب پلی پروپیلن از نوع بی سی اف (BCF) و نخ خاب پلی استر از نوع تکسچره جت هوا (ATY) باشد، چنین مشکلی می تواند اغلب سبب کاهش تولید گردد.

یکی از راه های غلبه بر این مشکل،تاب دادن به نخ خاب فیلامنتی قبل ازبافندگی است. در اثر تابندگی نخ، فیلامنت ها به یکدیگر فشرده شده، از حجیم شدن و پف کردن نخ جلوگیری به عمل خواهد امد. میزان تاب بسیار کم و معمولاً بین ۱۰۰ تا ۱۲۰ تاب در متر می باشد. برخی مواقع جهت بهبود عملکرد نخ به ویژه در مورد نخ های خاب پلی استر فیلامنتی تکسچره شده به روش جت هوا (ATY) ، پس از انجام عملیات تابندگی یک مرحله تثبیت حرارتی نیز بر روی نخ صورت می گیرد.

برای تاب دادن نخ از دو نوع ماشین تابندگی استفاده می شود: ماشین تابندگی رینگی و ماشین تابندگی «تو-فور-وان»[۲] . ماشین تابندگی رینگی که در حال حاضر کمتر استفاده می شود، مکانیزم بسیار ساده ای دارد و شبیه به ماشین ریسندگی رینگ، براساس استفاده از شیطانک و عینکی به نخ تاب می دهد. در مورد روش تابندگی در ماشین های تو-فور-وان نیز در فصل قبل توضیحات مفصلی ارائه شده است.

مرحله بافندگی

بدون شک مرحله بافندگی،مهم ترین مرحله در تولید فرش ماشینی است. در این مرحله، ساختار سه بعدی فرش تشکیل می شود. بدیهی است نحوه و کیفیت انجام عملیات در این مرحله، تاثیر بسیار مهمی بر کیفیت فرش تولیدی خواهد داشت. در این قسمت، نحوه آماده سازی ماشین بافندگی ، انواع روش های بافندگی فرش، اجزای مختلف ماشین بافندگی و انواع ساختارهای بافت فرش ماشینی تشریح خواهد شد.

عملیات آماده سازی ماشین بافندگی

برای آن که بتوان عملیات بافندگی بر روی ماشین فرش بافی را شروع نمود. به مجموعه ای از عملیات برای آماده سازی ماشین بافندگی نیاز می باشد. با توجه به آن که برای بافت هر فرش، احتیاج به سه نوع مواد اولیه متفاوت یعنی چله، پود و نخ های خاب می باشد،بنابراین عملیات آماده سازی ماشین و تغذیه هریک از این مواد به ماشین نیز متفاوت خواهد بود. در بین این سه مواد اولیه، نخ پود نیاز به آماده ستزی خاصی ندارد.

در ماشین های بافندگی بی ماکو،بوبین های نخ پود اعم از جوت، پنبه/پلی استر و یا پلی استر فیلامنتی صرفاً در قفسه دستگاه های رزرو پود در کنار ماشین بافندگی جای داده می شوند. سپس سرنخ پود از داخل دستگاه رزرو پود و راهنماهای نخ عبور عبور داده شده، به رپیر تغذیه می شوند. چنان چه ماشین بافندگی از نخ ماکویی باشد، به طور بیعی نیاز به عملیات پر کردن مالو با کپس(جوت) قبل از شروع بافت خواهد بود.

با توجه به تعداد سرنخ های چله و خاب که بالغ بر هزاران سرنخ می باشد، تغذیه هریک از آنها به ماشین بافندگی قبل از شروع بافت، نیاز به عملیات زمان بر و کاملی دارد که به طراحی چله و طراحی نخ خاب(طراحی رنگ)شناخته می شوند. در ادامه به طور مختصر به نحوه انجام هر یک از آنها اشاره می شود.

طراحی چله و سربندی

پس از آن که غلتک چله های پر به وسیله جرثقیل در محل استقرار خود یعنی پشت ماشین بافندگی قرار گرفتند،صدها سرنخ چله از روی هر یک از آنها باز شده به سمت نقطه بافت (جلوی ماشین) هدایت می شوند. دسته نخ های چله اجباراً مسیر معینی را طی می کنند که شامل عبور از میله های راهنما یا مقسم،عبور از میل میلک ها،عبور از لابه لای دندانه های شانه بافندگی و سپس درگیری با نخ های پود قرار گرفتن در بافت برزنت و فرش می باشد . فرآیند فوق را «طراحی چله» یا «نخ کشی»[۳] می گویند.

از آن جایی که بیش از هزاران سرنخ چله در پشت هر ماشین بافندگی قرار دارد، هدایت آنها و یا به عبارتی انجام عملیات طراحی چله به دقت،مهارت و تجربه بالایی نیاز دارد. طی این عملیات ، گروه چند نفره طراحان حرفه ای، سرنخ های چله را باز نموده با استفاده از شانه های دستی شانه می کنند تا کاملاً موازی و منظم شود. سپس آنها را از رو و یا زیر میله های مقسم عبور می دهند. در ادامه هر یک از نخ های چله از داخل چشم یک میل میلک چله عبور داده می شوند. به عبارت دیگر به ازای هر سر نخ چله،یک میل میلک مخصوص همان چله در نظر گرفته شده است. میل میلک ها که تعدادشان به هزاران عدد می رسد، بین تعدادی قاب ورد تقسیم و از قبل داخل انها چیده شده اند. بدین ترتیب با حرکت هر ورد به سمت بالا،دسته ای از نخ های چله نیز به بالا حرکت کرده،دهنه بافت را برای پودگذاری باز می کنند.

پس از عبور چله ها ازداخل میل میلک ها، انها با نظم بالایی از لابه لای دندانه های شانه بافندگی عبور داده می شوند. از آن جایی که تعداد دندانه های شانه ماشین بافندگی بسیار کمتر از تعداد سرنخ های چله می باشد،از فاصله هر دو دندانه مجاور چند سرنخ چله (معمولاً ۳ سرنخ) عبور داده می شود. بدین ترتیب نخ های چله به انتهای مسیر خود یعنی منطقه بافت رسیده،در اثر تداخل با نخ های پود حین فرآیند تشکیل دهنه و پود گذاری، برزنت فرش را تشکیل می دهند.بافت شدن برزنت فرش به معنای پایان عملیات طراحی چله می باشد.

معمولاً بسته به نوع طرح بافت برزنت و تراکم طولی فرش در حال بافت، هرچند روز (بین ۱۰ تا ۵۰ روز) یک بار، نخ چله یک غلتک چله تمام می شود. قبل از اتمام هر چله، نشانه های رنگی که قبلاً در فواصل چند متری از انتهای چه پیچیده شده روی آن غلتک به هنگام چله پیچی در نظر گرفته شده است،هشدار لازم را به اپراتور ماشین بافندگی می دهد. پس از اتمام هر چله، دسته سرنخ های چله با چسب نواری در چند نقطه به هم چسبانده می شوند تا نظم انها از بین نرود. سپس نخ های چله به کمک قیچی بریده شده، غلتک چله خالی آماده برداشتن از پشت ماشین بافندگی می شود. پس از جایگزین کردن غلتک های پر به جای غلتک های خالی، سرنخ های چله جدید به وسیله دست طراحان با تجربه و یا به کمک ماشین گره زن عیناً به سرنخ های چله قبلی گره زده می شوند. تعداد سرنخ های قدیم و جدید یکسان است و در نتیجه هرنخ چله جدید به یکی از سرنخ های بریده شده چله قدیمی گره زده می شوند. این عملیات را «سربند چله» می گویند.امروزه برای کاهش زمان توقف ماشین جهت سربندی چله و در نتیجه افزایش راندمان تولید، از ماشین های گره زن اتوماتیک استفاده می شود.

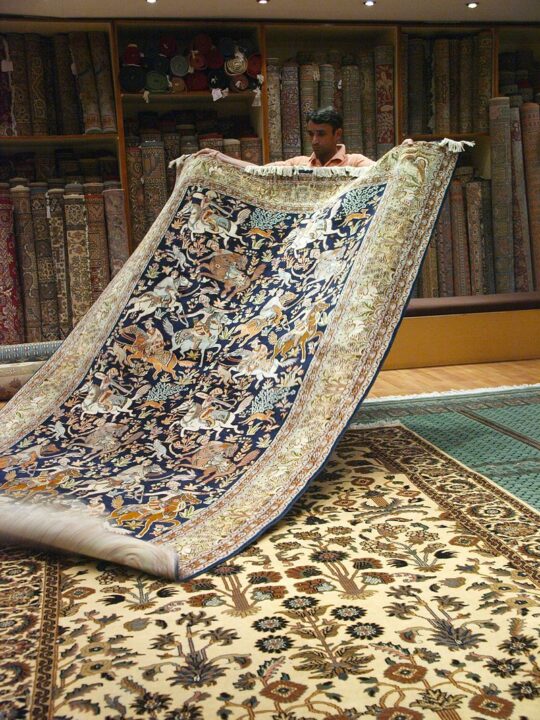

طراحی نخ های خاب (طراحی رنگ)

نخ های خاب نیز مانند نخ های چله نیاز به نخ کشی (طراحی) دارند با این تفاوت که معمولاً در یک ماشین فرش بافی،تعداد نخ های خاب بسته به تعداد رنگ و شانه فرش ، تا چندین برابر (سه تا چهار برابر) تعداد نخ های چله می باشد. چندین هزا بوبین که گاه تعداد آنها در ماشین های ۱۰۰۰ و ۱۲۰۰ شانه به بیش از ۲۰ هزار بوبین می رسد، در داخل قفسه یک طبقه (کریل) یا دو طبقه (جامبو کریل) نصب شده در پشت ماشین بافندگی فرش چیده می شوند (در مورد تعداد و نحوه چیدمان بوبین های نخ خاب در داخل کریل در قسمت های بعدی کتاب مفصلاً توضیح داده می شود). سرنخ های رنگی با نظم بالا و براسا رنگ بندی فرش مورد نظر از داخل کریل به پشت ماشین منتقل می شوند. کشیدن نخ های خاب رنگی از کریل به پشت ماشین بافندگی،عبور دادن آنها از میله های راهنما،گذراندن هر سرنخ از داخل چشم یک میل میلک رنگ، عبور دادن نخ های خاب از لابه لای دندانه های شانه ماشین و در نهایت درگیر کردن سرنخ های رنگی در داخل بافت مجموعه عملیاتی هستند که به آن «طراحی نخ های خاب» یا «طراحی رنگ»می گویند. حساسیت طراحی رنگ بسیار بیشتر از طراحی چله است، چون کوچک ترین اشتباه در عبور دادن نخ های رنگی و یا جابه جایی نخ ها، منجر به معیوب شدن نقشه فرش خواهد شد.

هر سر نخ خاب رنگی از چشم یک میل میلک اختصاصی عبور داده می شود. بنابراین به تعداد سرنخ های خاب، میل میلک رنگ در ماشین بافندگی تعبیه می شود. هر یک از این میل میلک ها با استفاده از یک نخ (موشوم به هارنیش)به ژاکارد ماشین متصل می باشد. پس از عبور نخهای خاب از میل میلک ها، آنها را به صورت دسته ای از لابه لای دندانه های شانه بافندگی عبور می دهند. از آن جایی که تعداد سرنخ های خاب رنگی چندین برابر (گاه ۱۵ تا ۲۰ برابر) تعداد دندانه های شانه می باشد، بیش از یک نخخ اب از فضای بین دو دندانه متوالی شانه عبور داده می شوند. بدیهی است عبور دادن هزاران سرنخ از لابه لای دندانه های شانه، به تجربه و مهارت بالایی نیاز دارد که تنها طراحان حرفه ای توان انجام آن را دارند. پس از عبور نخ های خاب از میل میلک و شانه، طراحان نخ های خاب عبور داده شده را به سمت جلوی ماشین می کشند که به این عمل اصطلاحاً «پیش کشی» می گویند. این اقدام برای رساندن سرنخ های خاب رنگی به منطقه بافت فرش و در نتیجه درگیر کردن آن ها در داخل بافت می باشد.

معمولاً طراحی نخ های خاب (طراحی رنگ) برای اولین بار بر روی ماشین بافندگی که در حال راه اندازی است، انجام می شود،این عملیات بسیار زمان بر می باشد به گونه ای که برای تکمیل ان و راه اندازی ماشین بافندگی،گاه تا چند روز زمان نیاز می باشد. چنان چه در فرآیند تولید فرش، نیاز به تغییر یک یا چند رنگ از نخ های خاب باشد (که اصطلاحاً)به آن تعویض رنگ می گویند)، طراحی مجددی صورت نمی گیرد و صرفاً سرنخ های خاب جدید به انتهای نخ های خاب قبلی گره زده می شود. در این صورت پس از اتمام عملیات گره زنی که معمولاً به صورت دستی و توسط گروه طراحی و یا بافنده و کمک بافنده ماشین انجام می شود، عملیات پیش کشی نخ های خاب جدید و درگیر کردن آنها در بافت فرش صورت می گیرد.

انواع روش های بافندگی فرش

هان طوری که در فصل اول به ان اشاره شد،روند ماشینی شدن بافت فرش در اروپا، سبب به وجود آمدن انواع وش ها و ماشین آلات بافندگی فرش ماشینی شد. به نظر می رسد آن چه در حال حاضر به عنوان روش های برجامانده در جهان مورد استفاده قرار می گیرند سه روش آکسمینستر، سیمی (ویلتون،بروکسلی) و رویه به رویه باشند. از آم جایی که روش اصل بافندگی در صنعت فرش ماشینی ایران رویه به رویه است، ابتدا روش های آکسمینستر و بافندگی سیمی به طور مختصر توضیح داده می شود و سپس روش رویه به رویه به طور مفصل تر تشریح می گردد.

بافندگی اکسمینستر (Axminster)

این روش بافندگی فرش با روش متداول رویه به رویه که در نعت فرش ماشینی ایران رایج است،دو تفاوت اساسی دارد. اولاً در این روش، برخلاف روش رویه به رویه که هم زمان دو فرش بافته می شوند،تنها یک فرش بافته می شود. ثانیاً در این روش، تعداد زیادی «گیره»[۴] و یا «ماسوره»[۵] تعبیه شده است که در موقع لزوم، نخ مربوط به رنگ مورد نظر را انتخاب کرده، داخل بافت قرار می دهند. چنان چه از گیره برای انتخاب رنگ استفاده شود،روش بافندگی را «آکسمینستر گیره ای»[۶] و چنان چه از ماسوره استفاده گردد، روش بافندگی را «آکسمینستر ماسوره ای»[۷] می گویند. در ادامه،به دلیل متداول تر بودن ماشین های آکسمینسترگیره ای، به طور مختصر به اجزای ماشین و نحوه بافت فرش در این ماشین اشاره می شود.

ماشین های آکسمینستر گیره ای امروزی مجهز به ژاکارد الکترونیکی جهت انتخاب رنگ می باشند، که به ماشین های آکسمینستر ژاکارد –گریپر شناخته می شوند. شکل (۴-۵)اجزای اصلی یک ستگاه بافندگی اکسمینستر ژاکارد-گریپر ساخته شده توسط شرکت Crabtree Textile Machines را نشان می دهد.

[۱] Multi-Filament

[۲] Two-for-One

[۳] Drafting or Drawing-in.

[۴] Gripper

[۵] Spool

[۶] Gripper-Axminster

[۷] Spool-Axminster

اجزای اصلی یک دستگاه بافندگی آکسمینستر ژاکارد-گریپر

برای کنترل نخ های چله و بافت برزنت فرش از سه ورد استفاده می شود که دو ورد مخصوص چله سفت باف بوده و یک ورد به چله شل باف اختصاص دارد. نخ پود به کمک یک اپیر سخت داخل دهانه بافت قرار داده می شود. چله شل باف در درگیری با نخ های خاب، بافت زمینه یا برزنت فرش را تشکیل می دهند. نخ های چله سفت باف نیروی وارده بر فرش از طرف نخ های خاب را جبران کرده و مسؤل استحکام طولی فرش می باشند. نخ های چله ممکن است از طریق غلتک های چله یا قفسه به ماشین تغذیه شوند. چنان چه از غلتک چله استفاده شود، تعداد غلتک ها حداقل سه عدد بوده که دو غلتک برای شل باف و یکی برای سفت باف به کار می رود. ممکن است ماشین به شکلی طراحی شده باشد که از قفسه برای تغذیه نخ های چله استفاده شود. در این صورت قفسه تغذیه ماشین نسبت به حالت عادی بزرگ تر بوده،که بخشی از قفسه به نخ های چله و بخش بیشتر آن به نخ های خاب اختصاص می یابد. سیستم تغذیه چله قفسه ای برخلاف تغذیه غلتکی، مداوم و پیوسته بوده در نتیجه می تواند راندمان بالاتر بافندگی را به همراه داشته باشد.

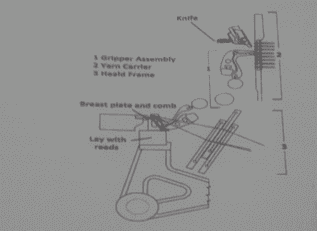

نحوه ایجاد ریشه ا خاب فرش در این ماشین در شکل (۴-۶) به طور شماتیک نشان داده شده است. گیره ها (گریپرها) که شبیه گردن پرنده هستند، نخ خاب را از نخ برها می گیرند. سپس نخ توسط تیغه ها به طول مشخص و مورد نیاز بریده می شوند. در ادامه، گیره ها گردش می کنند. به گونه ای که نخ خاب به صورت عمودی قرار گیرد. سپس پود دوبله در دهنه کار قرار داده شده، گریپر به سمت بالا حرکت می کند. پایه بعدی نخ خاب را دور نخ پود می گیرد و در انتها آن را به حالت U شکل آزاد می کند.

طرز تشکیل ریشه در ماشین بافندگی آکسمینستر

تراکم خاب دستگاه آکسمینستر به هنگام ساخت مشخص می شود و عبارتند از ۴ ،۵، ۶، ۷، ۸ و۹ دندانه در اینچ.تراکم متداول این ماشین ها ۷ دندانه در اینچ یا به عبارتی فاصله بین دندانه ها ۶۵/۳ میلی متر است.

سیستم تغذیه نخ های خاب ماشین های آکسمینستر شامل قفسه،میله های راهنما،صفحه راهنما و نخ برها می باشد. نخ خاب پس از باز شدن از روی بوبین جای گذاری شده در قفسه، از میله راهنماها و سپس صفحه راهنما عبور کرده، از طریق شکاف روی نخ برهای متحرک به ماشین تغذیه می گردد. هر کدام از این نخ برها شکاف های زیادی به تعداد قفسه های داخل کریل دارد. در مقابل برای هر دندانه شانه یک نخ بر وجود دارد. وظیفه سیستم ژاکارد ماشین،جا به جایی نخ برهاست به نحوی که وقتی گیره (گریپر) برای کشیدن ریشه خاب می رسد، رنگ لازم برای نقشه را به آن تغذیه کند. ماشین های بافندگی قدیمی از کارت پانچ و ماشین های مدرن امروزی از ژاکارد الکترونیکی برای انتخاب رنگ بهره می برند. حرکت نخ برها مکانیکی بوده و با یک میله بالابر انجام می شود. زمانی که میله بالا می رود،کامپیوتر ماشین به سولونوئید فرمان تحریک پین را می دهد تا شکاف نخ بر در موقعیت دل خواه قرار گیرد. سپس نخ بر تا ارتفاع گرفتن نخ، بالا می رود تا نخ را از گیره بگیرد.

پودگذاری در ماشین بافندگی آکسمینستر، به دو روش پروژکتایل و راپیر صورت می گیرد. توان پودگذاری در ماشین هایی که از پروژکتایل استفاده می کنند بالاتر از ماشین های راپیری است. توان پودگذاری در ماشین مجهز به پروژکتایل حدود ۲۰۰ پیک بر دقیقه است در حالی که در ماشین های راپیری حداکثر ۱۵۰ پیک بر دقیقه می باشد.

بافندگی سیمی (Wire loom)

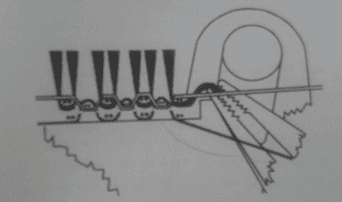

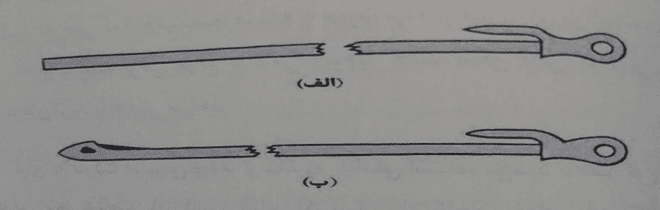

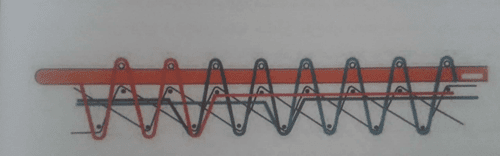

بافندگی سیمی اساس بافندگی فرش ویلتون و بروکسلی است. در واقع، «بافندگی سیمی»[۱] اولین سیستم ماشینی برای تولید فرش بود و هنوز هم در صنایع بافندگی فرش به دو صورت «بروکسلی»[۲] برای خاب حلقه ای و «ویلتون»[۳] برای خاب بریده استفاده می شود. از نظر ساختاری و روش تولید تفاوت چندانی بین فرش های بروکسلی و ویلتونی وجود ندارد و هر دو نوع فرش (خاب حلقه و خاب بریده)به روشی کاملاً مشابه و با اصولی یکسان بافته می شوند. اساس تشکیل خاب فرش در این روش،استفاده از «سیم هایی»[۴] به طول عرض بافت می باشد که مانند پود و هم راستا با آن داخل بافت قرار می گیرند. نخ های رنگی مورد نظر توسط سیستم ژاکارد بالا می آیند و سیم به جای پود در زیر آنها قرار می گیرد. پس از تکمیل یک سیکل بافت، نخ های خاب رنگی مورد نظر به دور سیم، حلقه می شوند. حال سیم از داخل بافت بیرون کشیده می شود. به این ترتیب حلقه های جدیدی از نخ خاب در سطح فرش ظاهر می شوند و با ادامه سیکل های بعدی بافت، فرش خاب حلقه به وجود می آید. چنان چه سیم مورد استفاده دارای تیغه ای در سر خود باشد، هنگام بیرون کشیدن آن از داخل ساختار بافت، تمامی نخ هایی که به طور محکم به دور سیم حلقه شده اند را برش داده، خاب بریده بر روی فرش ظاهر می شود. اساس کار ماشین های بافندگی سیمی به صورت شماتیک در شکل (۴-۷) نشان داده شده است. هم چنین،تصویر دو نوع سیم مورد استفاده در بافندگی سیمی جهت بافت فرش های خاب حلقه و خاب بریده در شکل (۴-۸) آمده است.

[۱]Wire loom

[۲] Brussels

[۳] Wilton

[۴] Wire

اساس کار ماشین های بافندگی سیمی (Wire loom) مجهز به ژاکارد

سیم های مورد استفاده در بافندگی سیمی

الف)سیم یا مقطع گرد برای بافت فرش های خاب حلقه (بروکسلی)

ب)سیم با تیغه ای در یک سر برای تولید فرش های خاب بریده (ویلتونی)

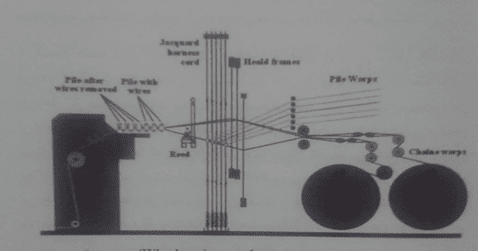

همان طوری که در شکل (۴-۷) نشان داده شده است،غلتک های چله و ابزار کشش نخ های چله شل باف و سفت باف در سمت راست شکل قرار گرفته اند. در قسمت بالا سمت راست،پنج رنگ نخ خاب از پنج قاب قفسه با عبور از میل میلک ها به ماشین تغذیه می شوند. میل میلک هایی رنگ به واسطه نخ های هارنیش به ژاکارد متصل هستند.

قسمت (الف) شکل (۴-۷) تشکیل دهن را در اولین مرحله از سیکل بافت نشان می دهد که فقط به منظور بافت پود ضایعات است. نخ پود برای قرار گرفتن در دهنه دفتین، به داخل کار هدایت می شود. سه ردیف از خاب فش بافته شده همراه با سیم های داخل آنها دیده می شوند، که البته این رج ها زودتر از خاب بریده تولید می شوند. در این مرحله از سیکل بافندگی، سیم ها از داخل رج های خاب بیرون کشیده می شوند و به مکانیزم پودگذاری بر می گردند. قسمت (ب) شکل (۴-۷)، دومین مرحله از سیکل بافت را نشان می دهد. حرکت وردها جای چله شل باف و سفت باف را عوض می کند و یک ردیف نخ خاب بالا می آید تا دهنه دوم کار را تشکیل دهد. عمل پودگذاری از بالای نخ های چله شل باف و از پایین نخ های چله سفت باف و نخ های خاب انجام می گیرد. هم چنین یک سیم از بالای نخ های چله و نخ های خاب (به جز نخی که انتخاب شده) داخل کار قرار می گیرد. پس از زدن دفتین، نخ پود در بافت زمینه و سیم همراه با نخ رنگ انتخاب شده در بالا قرار می گیرد . نخ خابی که انتخاب نشده، همیشه به صورت مرده در فرش جای می گیرد. با وجود این که خاب مرده برخی مواقع به نرمی و وجود حالت تشکی فرش کمک می کند، هزینه های تولید را افزایش می دهد.

برای به حرکت درآوردن وردها از مکانیزم بادامکی استفاده می شود تا دهنه کار چله تشکیل شود. هم چنین از مکانیزم ژاکارد الکترونیک برای انتخاب نخ ای خاب و تشکیل دهنه کار خاب بهره می گیرند (ممکن است برای بافت فرش هایی با طرح های ساده تر،همچنان از سیستم دایی استفاده شود).اکثر ماشین های بافندگی سیمی دارای ژاکارد معمولی هستند که مجهز به یک بالابر می باشند و برای بیشتر بافت های مورد نیاز کفایت می کند. در عین حال، برخی از آنها به ژاکارد های دو بالابر مجهز هستند که برای طرح های نقش دار خاص به کار می روند. ماشین های بافندگی سیمی قدیمی از سیستم ماکویی جهت پودگذاری بهره می برند،در حالی که در ماشین های بافندگی جدید از سیستم راپیرنرم استفاده می شود. سیم های مورد استفاده در اینم اشین ها، ممکن است دارای سطح مقطع دایره ای برای حلقه های کوتاه و یا مربعی برای حلقه های بلند باشند.همان طوری که قبلاً نیز اشاره شد، اگر سیم ها در یک سر خود دارای تیغ باشند،هنگام بیرون کشیده شدن باعث بریدن نخ های خاب حلقه می شوند و در نتیجه خاب بریده ایجاد می شود. ارتفاع خاب با ارتفاع سیم تعیین می گردد.

دستگاه های بافندگی سیمی به خاطر داشتن انعطاف بسیار بالا در بافتن فرش های نقشخ برجسته و دارای افکت های خاص، در نوع خود بی نظیر هستند.به جرأت می توان گفت هیچ سیستم بافندگی دیگری نمی تواند در این زمینه با سیستم بافندگی سیمی رقابت کند. ادامه تقاضای روزافزون برای فرش های خاب حلقه ای طرح دار، باعث پیدایش نوعی ماشین بافندگی سرعت بالا شد که می توانست با قرار دادن حلقه به دور پود کاذب به جای سیم، محصولی با ساختار مشابه با فرش های بافته شده با ماشین بافندگی سیمی تولید کند. در واقع، این نوع ماشین ، یک ماشین بافندگی فرش خاب حلقه ای بدون استفاده از سیم بود. از آن جایی که ماشین های بافندگی سیمی اساساً برای تولید فرش های پشمی استفاده می شدند (زیرا احتمال ذوب شدن الیاف مصنوعی به هنگام درآوردن سیم به خاطر اصطکاک و در نتیجه حرارت حاصله وجود داشت)، همین موضوع موجب توسعه این بخش از محصولات بافندگی سیمی گردید. در سال ۱۹۹۷،ماشین بافندگی جدیدی به نام LPM32 با سرعت بالا، به بازار آمد که از سیم استفاده نمی کرد اما حلقه ها دور پود کاذبی به وجود می آمدند که با «لانست»[۱] پشتیبانی می شد. محدوده وسیعی از بافت ها مخصوصاً وقتی ماشین به ژاکارد الکترونیکی مجهز شد، قابل تولید بودند. محصولات تولیدی شامل فرش های کناره (رولی) می شد که نقش برجسته و رنگ های متنوع داشتند (مانند کفپوش هواپیما).مزیت بسیار مهم این ماشین ، توانایی استفاده از نخ های مصنوعی بود که زود ذوب می شدند (مانند پلی پروپیلن).ضمناً سرعت بالای این ماشین(۱۸۰ دور بر دقیقه) نیز که سه برابر ماشین های بافندگی سیمی متداول بود، مزیت قابل توجه دیگری برای این ماشین بود.

ارتفاع خاب در این ماشین به ارتفاع لانست بستگی دارد. در طول بافندگی پودهای کاذب از وسط بریده می شوند و به طور اتوماتیک بیرون می آیند. شکل (۴-۹)اساس بافت فرش های بروکسلی سه رنگ را نشان می دهد که بر روی ماشین LAM32 (و جدیداً ماشین CLX81) بافته می شوند. این ماشین دو راپیری است که راپیر پایینی نخ های پود را داخل دهنه بافت قرار می دهد و راپیر بالایی پودهای کاذب را روی لانست می گذارد. نخ های خاب به وسیله ژاکارد الکترونیک انتخاب می شوند. اگر نخ های خاب بالای پودهای کاذب برده شوند، حلقه های بلند اگر روی پود بالایی قرار گیرند، حلقه های کوتاه تشکیل می دهند.

[۱] Lancet

نحوه بافت فرش بروکسلی سه رنگ در ماشینه ای بافندگی سیمی مدل های LPM32 و CLX81

منبع :

کتاب فرش ماشینی

تاریخچه،ساختار،مواد اولیه،روش تولید

نویسنده : دکتر منصور دیاری بیدگلی

دانشگاه آزاد اسلامی واحد کاشان

پاییز ۱۳۹۵