می توان گفت که امروزه روش بافندگی رویه به رویه متداول ترین روش تولید فرش ماشینی جهان است. این سیستم برای اولین بار در سال ۱۹۲۰ در صنعت بافندگی فرش ماشینی استفاه شد و تاثیر موفقیت آمیز عمیقی بر اینصنعت گذاشت. این روش توانست در بافت انواع فرش ها از قالی و قالیچه گرفته تا کناره (فرش های سرتاسری یا رولی)، سبک و یا سنگین، طرح دار و یا ساده،تحولی بزرگ ایجاد نماید.

ماشین های بافندگی رویه به رویه به ویژه در کشورهایی که تمایل به تولید فرش های نسبتاً سنگین دارند، مانند ایران،ترکیه، مصر و عربستان از اقبال عمومی بالایی در بین تولیدکنندگان فرش برخوردار هستند. در حال حاضر دو کمپانی بزرگ سازنده ماشین آلات نساجی یعنی «واندویل»[۱] و «شونهر»[۲] به ساخت پیشرفته ترین ماشین های بافندگی فرش رویه به رویه مشغول می باشند. رقابت شدید و تنگاتنگ بین این دو شرکت سبب شده است تا عرضه تکنولوژی های جدید و نوآوری ها در صنعت فرش ماشینی جهان،سرعت بسیار بالایی به خود بگیرد.

مهم ترنی مزیت روش رویه به رویه نسبت به سایر روش های بافندگی فرش (آکسمینستر و بافندگی سیمی)، بافت هم زمان دو فرش کاملاً مشابه است که می تواند به سرعت تولید بالاتر و راندمان مطلوب تر منجر شود. در مقابل،شاید یکی از بزرگ ترین محدودیت های این روش،عدم توانایی در استافده از حروف و کلمات و به طور کلی متن در نقوش فرش باشد (به دلیل آن که متن در یکی از فرش های رو یا زیر صحیح درج می شود ولی در فرش مقابل به دلیل آینه ای بودن سرح فرش های زیر و رو، برعکس و در نتیجه غلط درج می گردد).

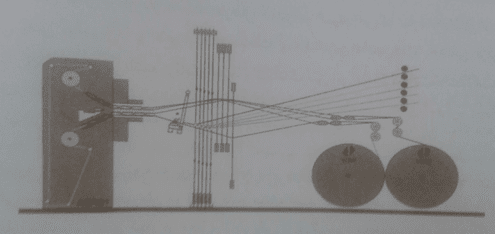

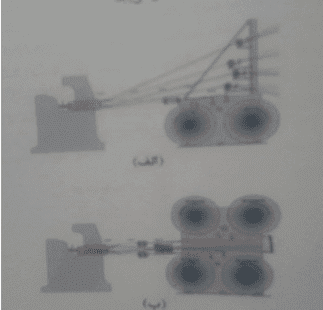

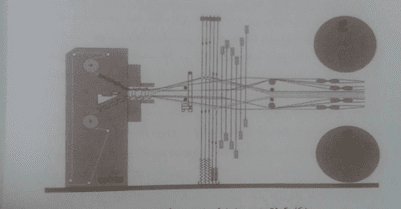

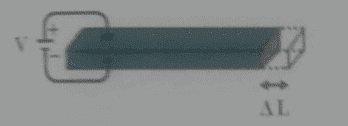

اساس کار در روش بافندگی رویه به رویه بدین گونه است که در اثر تداخل نخ های تار و پود، هم زمان دو پارچه برزنتی مجزا بافته شده،نخ های خاب رنگی در راستای تقریباً عمودی بین ان دو را پر می کنن. به عبارت دیگر در اثر حرکت رفت و برگشتی نخ های خاب از یک برزنت به برزنت دیگر،فضای خالی بین دو پارچه برزنتی از نخ های خاب پر شده، لایه خاب هر دو فرش به وجود می آید. بدین ترتیب «منسوج سه بعدی»[۳] به ضخامت چند سانتی متر به وجود می آید. در ادامه، یک تیغ متحرک با حرکت رفت و برگشتی خود در عرض ماشین بافندگی، نخ های خاب و در نتیجه منسوج سه بعدی شکل گرفته را از وسط برش داده و دو فرش خاب بریده به وجود می آورد. شکل (۴-۱۰) تصویر شماتیک نمونه ای از ماشین بافندگی فرش رویه به رویه را نشان می دهد.

[۱] VAN DE WIELL

[۲] SCHONHERR

[۳] ۳-D Textile

تصویر شماتیک ماشین بافندگی فرش رویه به رویه

اجزای مختلف ماشین بافندگی فرش رویه به رویه

ماشین بافندگی فرش رویه به رویه، یک ماشین نساجی غول پیکر با ابعادی در حدود ۵تا۸ متر عرض، ۲۰ تا ۳۲ متر طول و ۶ تا ۸ متر ارتفاع می باشد. وظیفه این ماشین ، بافتن منسوجی سه بعدی است که در انتها به دو نیمه برش خورده، فرش های زیر و رو تولید می شوند. این ماشین مانند تمام ماشین های دیگر دارای اجزایی است که هر یک وظیفه کاملاً مشخصی را برعهده دارند. بنابراین در ادامه به تشریح قسمت های مختلف ماشین پرداخته، نحوه عملکرد هر قسمت به اختصار بیان می شود.

مکانیزم تغذیه نخ های خاب (قفسه یا کریل)

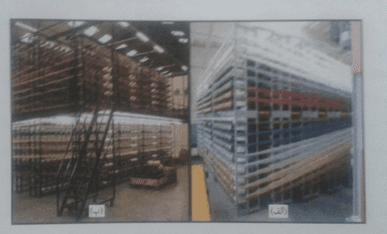

به قسمتی از ماشین که هزاران بوبین نخ خاب در آن جای گرفته و وظیفه تغذیه نخ های خاب به ماشین بافندگی را به عهده دارد،«قفسه یا کریل»[۱] می گویند. در واقع، کریل یک سازه فلزی بسیار بزرگ در یک یا دو طبقه است که با قرار گرفتن در پشت ماشین بافندگی، بوبین های نخ خاب را در خود جای می دهد.(شکل ۴-۱۱). در کریل ماشین های قدیمی،نخ های خاب ابتدا از روی بوبین بر روی ماسوره های ۱۴ ،۱۷ و یا ۲۱ سانتی متری برگردان شده،سپس این ماسوره ها داخل کریل ماشین جاسازی می شوند. نخ، پس از باز شدن از روی ماسوره، از میله راهنماها عبور می کند تا به میل میلک های رنگ برسد. برای آن که نخ های خاب «تحت کشیدگی»[۲] ثابت و یکنواخت تغذیه می شوند، وزنه فلزی حلقه شده ای به شکل C، روی هر نخ خاب قرار می گیرد. این وزنه علاوه بر کنترل کشیدگی،حکم ترمز را داشته مانع از برگشتن و پیچش معکوس ماسوره حین عملیات بافندگی می شود. در این حالت،چنان چه از ماسوره های کوچک ۲۰۰ تا ۳۰۰ گرمی استفاده شود، فاصله زمانی تعویض ماسوره ها خیلی کوتاه شده،در نتیجه راندمان تولید و کیفیت فرش بافته شده به شدت افت خواهد کرد. بنابراین به جای ماسوره از بوبین های نخ خاب که هر یک دارای حداقل یک کیلوگرم نخ می باشند، استفاده می کنند.

در ماشین های جدید که تراکم طولی و عرضی فرش بسیار بالا رفته است،مصرف نخ های خاب نیز به مراتب افزایش یافته است. در ماشین های بافندگی قدیمی قفسه (کریل) یک طبقه می باشد،زیرا تراکم فرش کمتر بوده، تعداد تنوع رنگ های نخ خاب محدود(سه تا پنج رنگ) می باشد. ضمناً ماسوره های کوچک به فضای کوچکی نیاز دارند. برعکس،در ماشین های جدید با افزایش روزافزون تراکم طولی و شانه فرش و هم چنین افزایش تعداد رنگ ها تا ۱۰ رنگ اصلی و نهایتاً لزوم استفاده از بوبین های بزرگ نخ، قفسه به صورت دو طبقه تعبیه شده است. تصاویری از قفسه های یک طبقه و دوطبقه در شکل (۴-۱۱) نشان داده شده است.

نحوه چیدمان ماسوره ها یا بوبین های نخ خاب در داخل کریل تابع نظم خاصی است و باید کاملاً با قسمت ژاکارد ماشین و نقشه فرش هماهنگ باشد. به طور معمول نخ ها از رنگی به رنگ دیگر و از بالا به پایین، داخل قفسه یا کریل چیده می شوند. همان طوری که در شکل (۴-۱۱) دیده می شود، هرچند ردیف افقی از کریل به یک رنگ خاص تعلق دارد (معمولاً هر سه ردیف از کریل های یک طبقه به یک رنگ اختصاص دارد). ضمناً نخ های خابی که پر مصرف تر هستند (مانند نخ خاب رنگ زمینه نقشه فرش)، در ردیف های میانی کریل قرار می گیرند تا به واسطه فاصله کوتاه تر تا محل بافت،نخ پارگی کمتری داشته باشند.

[۱] Creel

[۲] Tension

تصویر قفسه (کریل)ماشین بافندگی فرش

الف)قفسه یک طبقه ب)قفسه دو طبقه

قفسه (کریل) ماشین بافندگی فرش ماشینی با ظرفیت بالای ۱۵ هزار بوبین، بزرگ ترین قفسه نخ در بین ماشین های نساجی به ویژه بافندگی است. تعداد ماسوره ها یا بوبین های موجود در کریل ماشین بافندگی فرش، تابعی از تراکم شانه، تعداد رنگ و عرض فرش می باشد. به طور مثال برای یک فرش ۷۰۰ شانه با تعداد ۸ رنگ اصلی و عرض ۳ متر، تعداد ۱۶۸۰۰ بوبین نخ خاب رنگی در کریل قرار داده می شود. این تعداد حاصل ضرب تراکم شانه در تعداد رنگ در عرض فرش می باشد.

در هر ماشین بافندگی فرش،علاوه بر بافنده که در قسمت جلوی ماشین مستقر بوده و به ناحیه بافت ماشین تسلط دارد، یک نفر کمک بافنده نیز در نظر گرفته می شود. مهم ترین وظایف کمک بافنده، حرکت مداوم در داخل کریل و نظارت بر عملکرد آن،گره زدن نخ های پاره شدده و جایگزین کردن بوبین های پر به جای بوبین های خالی می باشد.

یکی از نکات مهم در خصوص کریل ماشین های بافندگی فرش که می تواند بر راندمان کار کمک بافنده و در نتیجه راندمان تولید تاثیر بسزایی داشته باشد، تامین نور یکنواخت داخل کریل است. با توجه به وجود هزاران نخ خاب رنگی که گاه تعداد آنها به بالای ۲۵ هزار نخ می رسد، تشخیص نخ پاره شده در لابه لای انبوهی از نخ های رنگی کار دشواری بوده، نیاز به نور کافی و یکنواخت دارد. از این رو در اکثر کارخانجات بافندگی فرش ماشینی،از تعداد زیادی لامپ های مهتابی و یا لامپ های کم مصرف با نور یکنواخت برای روشنایی کریل های یک طبقه و دو طبقه بهره می گیرند.

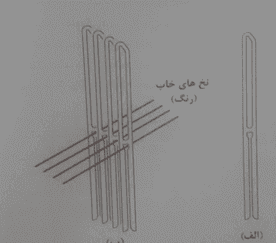

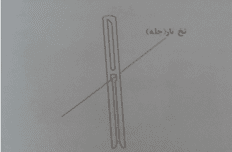

برای نظم دادن و جلوگیری از تداخل و درگیری هزاران نخ خابی که از کریل خارج می شوند، آنها را از داخل سوراخ های صفحات مشبک نصب شده در قسمت خروجی کریل می گذرانند. سپس نخ های خاب به صورت دسته ای، از میله های راهنما (مقسم ها) عبور داده می شوند. در فاصله بین میله های راهنما و میل میلک ها،بر روی هر نخ خاب یک «لامل»[۱] قرار داده می شود. لامل ها که مطابق شکل (۴-۱۲) تیغه های بسیار نازک فلزی به ارتفاع ۲۰ تا ۲۵ سانتی متر و عرض ۵/۱ سانتی متر هستند، جهت کنترل پارگی نخ های خاب به کار می روند. به محض پاره شدن یک نخ خاب، لامل مربوطه افتاده، اتصال الکتریکی ضعیفی ایجاد می شود. این اقدام به واسطه سیستم های الکترونیکی منجر به توقف ماشین خواهد شد.

[۱] Pile Drope Wire

-الف) تصویر لامل نخ خاب (Pile Drope Wire)

ب)نحوه قرار گرفتن لامل ها روی نخ های خاب

نخ های خاب پس از حرکت از لابه لای میله های راهنما (مقسم ها)، به سمت داخل ماشین بافندگی هدایت شده ، از داخل چشم میل میلک های رنگ عبور داده می شوند. میل میلک رنگ مطابق شکل (۴-۱۳) یک میله نازک فلزی با سواخی در وسط برای عبور نخ حای می باشد. هر سر نخ خاب یک میل میلک مختص به خود دارد. بنابراین به تعداد نخ های خاب رنگی (که هزاران سرنخ می رسد)، میل میلک رنگ در ماشین تعبیه شده است. سر بالایی هر یک از میل میلک ها به نخ نایلونی به نام «هارنیش»[۱] متصل است. در واقع هارنیش واسطه بین میل میلک و ژاکارد است. ژاکارد با به سمت بالا کشیدن هارنیش، میل میلک مربوطه و در نتیجه نخ خاب داخل آن را به سمت بالا می کشد. این به آن معنی است که نخ خاب بالا کشیده شده باید در فرش بافته شود. میل میلک هایی که توسط ژاکارد انتخاب نشده و به سمت بالا کشیده نمی شوند، حاصل نخ های خاب رنگی هستند که در آن مرحله از بافت نباید بافته شوند. پس از بافته شدن نخ خاب انتخابی، نیرویی لازم است تا میل میلک مربوط به ان را به پایین کشیده به موقعیت ابتدایی برگرداند. بدین منظور به سر پایینی هریک از میل میلک ها، یک میله بلند فلزی سنگین (وزنه) آویزان شده است تا به محض رها شدن هارنیش توسط ژاکارد ، میل میلک به طور خودکار و در اثر نیروی وزن وزنه فلزی پایین افتاده و به جای خود برگردد.

نخ خاب پس از عبور از میل میلک ها، از فاصله میان دندانه های شانه بافندگی عبور کرده و در داخل بافت قرار می گیرد. همان طوری که قبلاً اشاره شد، تعداد نخ های خاب بسیار بیشتر از تعداد دندانه های شانه ماشین بافندگی است. بنابراین از هر دندانه شانه، هم زمان بیش از یک نخ خاب عبور داده می شود.

[۱] Harness

تصویر نمونه ای از میل میلک رنگ (نخ خاب)

قسمت تغذیه چله

نخ های چله فرش از طریق چند «غلتک چله»[۱] قرار گرفته در پشت ماشین بافندگی فرش به ناحیه بافت تغذیه می شوند. تعداد این غلتک چله ها معمولاً دو جفت (چهار عدد) تست که یک جفت از آن ها به «غلتک چله شل باف»[۲] یا «غلتک چله جلو»شناخته می شوند و جفت غلتک دیگر، «چله سفت باف»[۳] یا «غلتک چله عقب» نامیده می شوند. نخ های چله سفت باف به شکلی متقارن نیروهای حاصل از نخ های خاب فرش رو و زیر را خنثی می کنند و بدین ترتیب کمک می کنند تا دو لایه فرش زیر و رو به صورت کاملاً مجزا قرار گیرند. نخ های چله شل باف در مشارکت با نخ های چله سفت باف و نخ های پود، زمینه یا برزنت فرش را تشکیل می دهند. با تغییر موقعیت نخ های چله شل باف و نحوه قرار گیری آنها در ساختار زمینه ، می توان بافت زمینه فرش را تغییر داد. میزان مصرف نخ های چله شل باف یا اصطلاحاً شارژ آن در فاصله های زمانی کوتاه تر از تعویض چله های سفت باف صورت می گیرد .

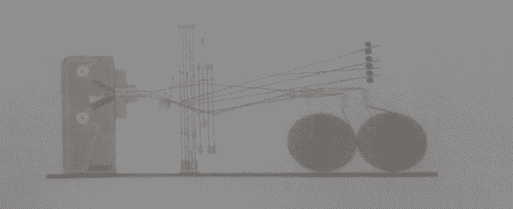

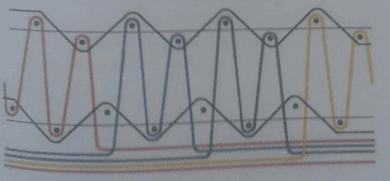

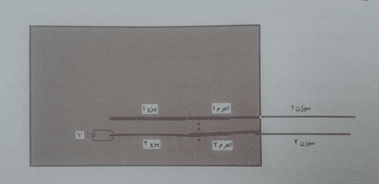

لازم به ذکر است که در برخی ماشین های بافندگی فرش ماشینی به ویژه ماشین های قدیمی و تک راپیر، هر چهار غلتک چله ماشین در یک ردیف افقی و همسطح با یکدیگر قرار گرفته اند. در این حالت احتمال درگیری نخ های پله با یکدیگر و همچنین با نخ های خاب وجود داشته، بین آنها سایش رخ می دهد. ضمناً در این گونه ماین های فرش بافی،تنها می توان بافت زمینه ۱/۱ را به عنوان طرح بافت برزنت فرش انتخاب نمود. در برخی ماشین های جدید و به ویژه در برخی ماشین های دو راپیر، تعداد ۸ غلتک چله در دو طبقه در پشت ماشین تعبیه شده است تا درگیری و اصطکاک انها با نخ های خاب و در نتیجه نخ پارگی کنتر شود. در این حالت بافت زمینه می تواند به صورت ۲/۲ باشد. دو شکل چیدمان غلتک های چله در ماشین های بافندگی فرش ماشینی در شکل (۴-۱۴)امده است. همان طوری که مشاهده می شود، مسیر عبور نخ های خاب (رنگ) در دو روش کاملاً متفاوت است.

در ماشین های جدید هر یک از غلتک های چله مجهز به یک سیستم «تغذیه نخ تار» یا «باز شدن نخ تار»[۴] است که شامل یک موتور الکتریکی به همراه درایور و قطعات سخت افزاری چون بازوهای پنوماتیکی،گیربکس و … می باشد. تنظیم میزان تغذیه چله که معمولاً تابع عواملی چون میزان تراکم فرش، نوع بافت زمینه،میزان کشیدگی مطلوب چله ها، نحوه قرار گیری نخ های خاب مرده، قطر چله روی غلتک چله و… می باشد، به راحتی و از طریق نرم افزار کنترلی ماشین قابل انجام می باشد. به طور مثال، با کاهش قطر غلتک چله در حین عملیات بافندگی، چون مصرف نخ چله (سرعت خطی تغذیه چله) همواره باید ثابت باشد،سرعت زاویه ای یا دورانی غلتک چله افزایش می یابد.

[۱] Beam

[۲] Filling Warp

[۳] Binding Warp

[۴] Beam Let-off

چیدمان غلتک های چله و مسیر عبور نخ های خاب و چله در ماشین بافندگی فرش رویه به رویه

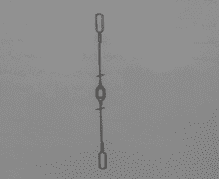

نکته مهمی که در خصوص نخ های چله وجود دارد آن است که پاره شدن حتی یک نخ از بین چند هزار سرنخ چله می تواند سبب ایجاد رگه در پشت فرش و در نتیجه معیوب شدن فرش تولیدی گردد. بنابراین لازم است تا به محض پاره شدن یکی از نخ های چله، با استفاده از مکانیزمی دقیق، بلافاصله فرآیند بافندگی در ماشین متوقف و هشدار لازم به بافنده داده شود. به این منظور، بر روی هر یک از نخ های چله به هنگام عبور در فاصله بین غلتک های چله و میل میلک ها ، یک «لامل»[۱] قرار داده می شود. لامل که یک تیغه فلزی بسیار نازک و سبک به شکل U وارونه است، به واسطه کشیدگی نخ تار به صورت معلق روی نخ قرار می گیرد (مطابق شکل ۴-۱۵). به محض پاره شدن نخ تار، لامل به سمت پایین افتاده با یک میله فلزی تماس پیدا می کند. بدین ترتیب یک مدار الکتریکی کوچک شکل می گیرد که براساس آن ماشین بافندگی متوقف شده هشدار مربوطه از طریق روشن شدن لامپ و هشدار دهنده های روی مانیتور ماشین بافندگی به بافنده ماشین اعلام می گردد. بافنده با پیدا کردن نخ چله مربوطه و گره زدن آن مجدداً بافت را شروع می کند. بدیهی است در این حالت و به واسطه کشیدگی نخ چله، لامل مربوطه بالا قرار گرفته و اتصال الکتریکی با میله فلزی قطع می شود تا ماشین اجازه بافت داشته باشد.

[۱]Ground Drop Wire

لامل و نحوه قرارگیری آن روی نخ تار

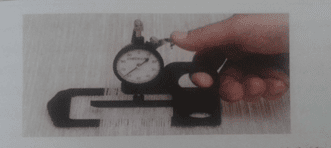

نکته مهم دیگر درباره نخ های چله،«میزان کشیدگی»[۱] آنها می باشد. بدیهی است که شل بود نخ های تار سبب می شود تا تشکیل دهنه و در مجموع عملیات بافندگی به خوبی انجام نشود. از طرفی کشیدگی بیش از حد نخ های تار نیز سبب پارگی بالای نخ حین عملیات بافندگی و در نتیجه کاهش راندمان تولید و افت کیفیت فرش های بافته شده می گردد. بنابراین،کشیدگی نخ های چله همواره باید در حد معقول و متناسب با عواملی چون نمره نخ های چله، تراکم بافت و .. تنظیم شود. برای اندازه گیری کشیدگی نخ های چله، می توان از وسیله ای به نام «تنشن متر»[۲] استفاده نمود. تصویر نمونه ای از تنشن متر و نحوه استفاده از آن در شکل (۴-۱۶) آمده است.

برای تنظیم میزان کشیدگی یا تنشن نخ های تاردر ماشین های بافندگی قدیمی (ماکویی)از وزنه و اهرم استفاده می شد. برای افزایش تنشن ، بر تعداد وزنه های روی اهرم افزوده می شد تا سنگینی بیشتر وزنه ها سبب کشیدگی بیشتر چله ها شود و برای کاهش تنشن از تعداد وزنه ها کاسته می شد. در ماشین های مدرن امروزی که تغذیه نخ های چله و به تبع آن میزان چرخش و باز شدن غلتک های چله به واسطه موتورهای الکتریکی انجام می شود، به راحتی می توان با استفاده از امکانات نرم افزارهای کنترلی ماشین، میزان تنشن را با دقت بسیار بالا تنظیم نمود.

[۱] Tension

[۲] Tension Meter

– تصویر نمونه ای از تنشن متر و نحوه اندازه گیری میزان کشیدگی نخ های چله روی ماشین بافندگی فرش

قسمت تشکیل دهنه

نخ های چله پس از ان که از روی غلتک های چله باز شدند ، به طور موازی با یکدیگر از لا به لای غلتک های راهنما یا «مقسم»[۱] عبور می کنند (مطابق شکل ۴-۱۴).سپس هر یک از آنها از داخل چشم یک «میل میلک چله»[۲] عبور داده می شوند تعداد این میل میلک ها بسیار زیاد و معمولاً به تعداد مجموع سرنخ های چله ماشین بافندگی می باشند. این میل میلک ها که مطابق شکل (۴-۱۷) از نظر ظاهری متفاوت از میل میلک های رنگ (نخ خاب) هستند، در تعدادی «ورد»یا «قاب ورد»[۳] جاسازی می شوند. معمولاً حداقل تعداد وردهای ماشین بافندگی فرش، ۴ ورد است که این تعداد در برخی ماشین های بافندگی فرش به ۱۲ ورد نیز می رسد.

[۱] Rocking Beam

[۲] Held or Heddle

[۳] Heald Frame

تصویر نمونه ای از میل میلک نخ چله مورد استفاده در ماشین بافندگی فرش

وظیفه اصلی وردها جا به جایی عمودی دسته های مجزای نخ های چله و در نتیجه تشکیل دهنه بافت می باشد. برای جا به جایی عمودی وردها از بادامک و پیرو (در ماشین های بافندگی قدیمی)، دایی (در ماشین های جدید) و یا موتور الکتریکی (در ماشین های مدرن) استفاده می شود.

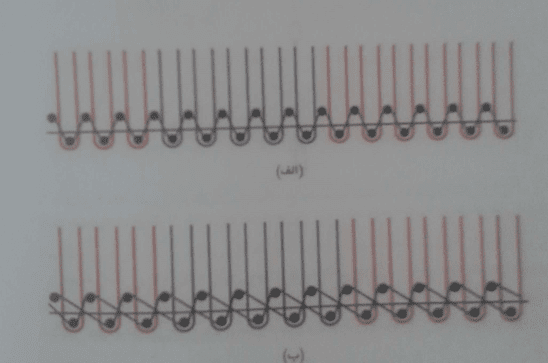

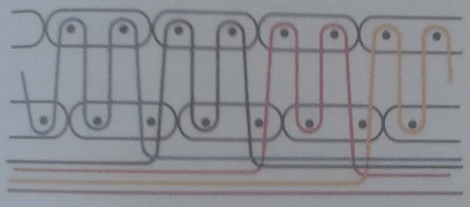

در سیستم انتقال حرکت بادامکی، به دلیل عدم انعطاف پذیری بادامک ها در تغییر فرم حرکت وردها، معمولاً بافت ۱/۱ یا بافت «تافته»[۱] و در سیستم دایی به علت قابلیت انعطاف پذیری در تنوع حرکت وردها، یافت ۲/۲ یعنی «بافت ریپس یا ریب»[۲] به عنوان بافت زمینه فرش انتخاب می شود. با استفاده از دابی الکترونیک در ماشین های جدید بافندگی فرش، می توان تا ده ها نوع طرح بافت را برای زمینه یا برزنت فرش انتخاب نمود. در ماشین های مدرن، با حذف دایی و استفاده از موتور الکتریکی نوع «سروو»[۳]، محدودیت نوع بافت وردها برداشته شده است یعنی می توان هر نوع طرح بافتی را برای برزنت فرش روی این نوع ماشین ها اجرا نمود. نحوه قرار گیری نخ های چله و پود در هر دو نوع بافت زمینه در شکل (۴-۱۸) آمده است.

[۱] Plain

[۲] Rib

[۳] Servo Motor

شکل شماتیک دو نوع بافت متداول زمینه فرش

الف)طرح بافت تافته ب)طرح بافت ریب

نخ های چله پس از عبور از میل میلک ها، از بین دندانه های «شانه»[۱] ماشین بافندگی عبور می کنند. معمولاً هر چند (دو تا چهار) سرنخ از چله ها از بین دو دندانه شانه ماشین عبور داده می شوند. این تعداد به عواملی چون عرض ماشین،نوع طرح بافت، تراکم تاری فرش، تعداد راپیرها و … بستگی دارد.

قسمت پودگذاری

برای قرار دادن پود در داخل دهنه بافت یا به عبارتی طی کردن عرض ماشین توسط یک نخ پود، از روش ها و تجهیزات متفاوتی استفاده می شود. روش های اصلی پودگذاری در ماشین بافندگی فرش عبارتند از : «ماکویی» و «راپیری» که در ادامه توضیحات کامل تری از نحوه و جزئیات پودگذاری در این ماشین ها بیان می شود.

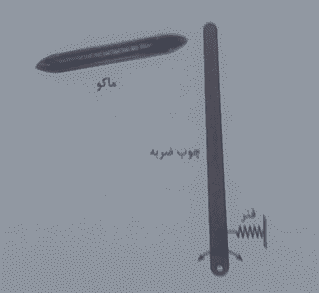

الف-ماشین های بافندگی ماکویی (Shuttle Weaving Machine or Shuttle Loom)

ماشین های بافندگی قدیمی از ماکو برای پود گذاری استفاده می کردند. در این نوع ماشین ها پس از تشکیل دهنه و در فاصله بین دسته های مجزای نخ چله، یک ماکوی چوبی حامل بسته نخ پود، از این طرف ماشین به آن طرف ماشین پرتاب می شود. بسته نخی را که داخل ماکو جاسازی می شود، کپس می نامند. یک سرنخ پود در سمتی که ماکو در حال پرتاب است، توسط گیره ای نگه داشته می شود و هم زمان با پرتاب ماکو،نخ پود با سرعت از روی بسته داخل ماکو یعنی کپس باز شده،پس از عبور از «چشم ماکو»[۲] در داخل دهنه بافت قرار می گیرد. شکل (۴-۱۹) اجزای اصلی مکانیزم پود گذاری ماکویی را نشان می دهد.همان طوری که در شکل مشاهده می شود، ماکو از نظر ظاهری، تقریباً شبیه به یک قایق چوبی دو سر نوک تیز است. قسمت های نوک تیز ماکو که در معرض ضربه قرار دارند، دارای کلاهک فلزی می باشند. برای پرتاب ماکوی قرار گرفته در داخل جعبه ماکو[۳] از یک طرف ماشین به طرف دیگر،از ضربه ناگهانی چوب ضربه استفاده می شود. چوب ضربه که یک چوب بلند و بسیار محکم است، حرکت ضربتب خود را از یک بادامک و پیرو می گیرد . پس از وارد آمدن ضربه به ماکو و پرتاب آن،برای بازگرداندن چوب ضربه به وضعیت قبلی (ابتدایی)خود، از نیروی ذخیره شده فنر متصل به انتهای آن استفاده می شود.

[۱] Reed

[۲] Shuttle eye

[۳] Shuttle Box

اجزای مکانیزم پودگذاری ماکویی

ب-ماشین های بافندگی راپیری (Rapier Weaving Machine or Rapier Loom)

ماشین های مدرن بافندگی فرش همگی از نوع راپیری می باشند. در واقع، جایگزینی سیستم های پودگذار ی ماکو مانند سیستم راپیری، انقلابی در ماشین های بافندگی اعم از پارچه، مخمل و فرش به وجود آورد. در این نوع ماشین ها، عمل پود گذاری توسط یک جفت راپیر انجام می شود. راپیر قطعه ای گیره مانند است که می تواند سر نخ پود را گرفته با حرکت خود در راستای عرض ماشین بافندگی، آن را به همراه خود به داخل دهنه بافت ببرد. در ماشین های موسوم به تک راپیر، از دو گیره راپیر یکی در سمت راست ماشین و دیگری در سمت چپ ماشین استفاده می شود. در این حالت،گیره راپیر سمت راست (قسمت تغذیه نخ های پود)، سرنخ پود را گرفته به سمت نقطه وسط عرض ماشین بافندگی حرکت می کند. هم زمان راپیر سمت چپ نیز به صورت خالی و درخلاف جهت آن وارد دهنه شده، به سمت نقطه وسط عرض ماشین حرکت می کند. سرعت و راستای حرکت هر دو راپیر به گونه ای تنظیم شده است که دو راپیر دقیقاً در نقطه وسط عرض ماشین ، به یکدیگر رسیده و در اثر درهم فرو رفتن نوک دو گیره، سرنخ پود از راپیر سمت راست به راپیر سمت چپ تحویل داده می شود. در ادامه عملیات پودگذاری، هر دو راپیر در جهت عکس مسیری که به داخل دهنه بافت آمده اند برگشته، از دهنه خارج می شوند. در این حالت راپیری که موقع وارد شدن پر بوده،خالی بر می گردد و راپیری که موع ورود به دهنه خالی بوده، پر بر می گردد. بدین ترتیب و با اتمام یک سیکل کامل پود گذاری، نخ پود در داخل دهنه بافت جای می گیرد.برای حرکت دادن راچیر در عرض ماشین، هر راپیر به سر یک تسمه منعطف پلیمری (فیبر کربن) متصل شده است. به محض تشکیل دهنه، دو تسمه حامل راپیرها در دو کناره ماشین با سرعت به سمت یک نقطه مشترک در وسط عرض بافت حرکت می کنند. پس از انتقال پود از یک راپیر به دیگری، هر دو راپیر به سرعت و به واسطه جمع شدن تسمه ها از داخل دهنه بافت بیرون کشیده می شوند.

نخ های پود به طور موازی و منظم در راستای طول فرش در کنار یکدیگر قرار می گیرند وتعداد آنها در واحد طول فرش، تعیین کننده تراکم طولی (پودی) فرش می باشد. حال چنان چه به هر دلیل نخ پود پاره شود و نیمه کاره در داخل دهنه بافت رها شود، یا اساساً یک نخ پود جا گذاشته شده و دهن بافت، بدون پود و در نتیجه خالی بسته شود، علاوه بر لطمه ای که به کیفیت بافت فرش وارد می شود، رگه ای عرضی نیز در پشت فرش بافته شده مشاهده خواهد شد. بنابراین لازم است تا کنترل دقیقی بر فرآیند پود گذاری ماشین بافندگی فرش اعمال شود. بدین منظو سنسورهایی در مسیر عبور نخ پود قرار داده می شود تا در صورت پاره شدن نخ، ضمن متوقف کردن ماشین بافندگی و فرآیند بافت، هشدار لازم به بافنده اعلام گردد. بدیهی است در صورتی که نخ پود در میانه بافت پاره شده باشد ، نمی توان عملیات بافندگی را به طور معمول ادامه داد. بنابراین باید ضمن خارج کردن پود پاره شده از داخل دهنه بافت، عملیات پودگذاری و بافت فرش در همان سیکل پودگذاری مجدداً تکرار شود تا در اثر خالی بودن جای یک پود، رگه ای در پشت فرش مشاهده نشود.

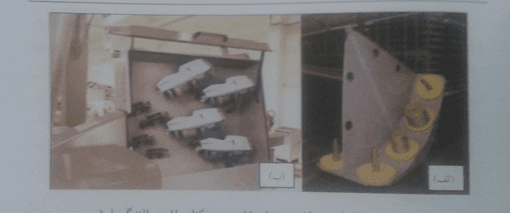

یکی از دلایل پاره شدن نخ های پود حین بافت، سرعت بالای بافت و در نتیجه حرکت سریع و ناگهانی راپیرها می باشد. در چنین حالتی نخ پود نیز باید به سرعت از روی بوبین باز شود که معمولاً به دلیل موقعیت قرار گرفتن بوبین های نخ پود نسبت به راستای حرکت راپیرها، چنین امادگی در نخ پود وجود ندارد. در نتیجه نخ پود پاره می شود. برای برطرف کردن این مشکل ، نیاز به مکانیزمی برای آماده سازی و رزرو پود می باشد. بنابراین به ازای هر بوبین نخ پود از یک «دستگاه رزرو پود»[۱] استفاده می شود. شکل (۴-۲۰)، موقعیت چیدمان بوبین های نخ پود در کنار ماشین بافندگی (قسمت الف) و هم چنین دستگاه های رزرو پود یک ماشین بافندگی فرش و موقعیت قرار گرفتن آنها را (قسمت ب) نشان می دهد. دستگاه های رزرو پود، نخ پود را به طور پیوسته و آرام از روی بوبین باز نموده و بر روی خود ذخیره می کنند. پس از آن راپیرها با حرکت خود به سمت دهنه، نخ پود را از روی دستگاه رزرو پود باز کرده، به همراه خود به داخل دهنه بافت می برند. بدین ترتیب حتی در سرعت های بالای پودگذاری ماشین که نیاز به تغذیه سریع نخ پود است، مشکلی پیش نخواهد آمد، البته نکته مهمی که باید به آن اشاره کرد، تنظیم دستگاه های رزرو پود است. نمره و استحکام نخ پود، سرعت پودگذاری ماشین بافندگی، نوع بافت زمینه فرش میزان ذخیره شدن نخ پود روی دستگاه رزرو پود، کشیدگی مورد نیاز نخ پود حین پودگذاری و … از جمله عوامل تعیین کننده در تنظیمات دستگاه های رزرو پود است که متخصصین با تجربه با در نظر گرفتن همه عوامل نسبت به تنظیم آنها اقدام می کنند.

[۱]Accumulator

(الف)چیدمان بوبین های نخ پود در کنار ماشین بافندگی فرش، (ب)دستگاه های رزرو پود

ماشین های بافندگی راپیری بر حسب تعداد راپیرهای خود به سه دسته تقسیم می شوند:

- «ماشین های تک راپیری»[۱]

- «ماشین های دو راپیری»[۲]

- «ماشین های سه راپیری»[۳]

- افزایش تعداد راپیرها،به دلیل افزایش توان پود گذاری و در نتیجه افزایش میزان و سرعت تولید ماشین می باشد. در ماشین های بافندگی تک راپیری از یک جفت، دو راپیری از دو جفت و سه راپیری، از سه جفت راپیر استفاده می شود. در ماشین دو راپیری، دو جفت راپیر به طور کاملاً هم زمان و مشابه با یکدیگر در دو طبقه موازی با یکدیگر داخل دو دهنه بافت که هم زمان تشکیل شده است، می روند و د پودگذاری هم زمان انجام می شود. درماشین های سه راپیری نیز می تواند سه پودگذاری هم زمان صورت پذیرد. نکات مهمی در خصوص پودگذاری با هر یک از انواع ماشین های بافندگی فرش وجود دارد که در ادامه به آنها پرداخته می شود.

-ماشین های بافندگی تک راپیر

در این نوع ماشین، ابتدا یک پودگذاری برای فرش رو و در سیکل بعد، یک پودگذاری برای فرش زیر انجام می شود. به عبارت بهتر،سیستم پودگذاری ماشین به طور یک در میان، یک پود در داخل دهنه بافت فرش رو و یک پود در داخل دهنه بافت زیر قرار می دهد. بنابراین، با هر ضربه دفتین یا طی شدن یک سیکل بافت در ماشین، یک ردیف جدید نخ خاب شکل می گیرد. ای نوع سیستم، براساس چنین مکانیزمی از پودگذاری و بافندگی،برای فرش های با تراکم بالا مناسب است. شکل (۲-۲۱)ماشین بافندگی تک راپیر را در حال تشکیل دهنه برای فرش زیر نشان می دهد.

[۱] Single-Rapier Weaving Machine

[۲] Double-Rapier Weaving Machine

[۳] Triple-Rapier Weaving Machine.

تصویر شماتیک ماشین بافندگی تک راپیری

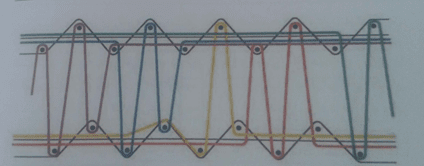

شکل های (۴-۲۲) و (۴-۲۳) به ترتیب شماتیک طرح بافت فرش با تراکم خاب پایین و فرش با تراکم بافت بالا را نشان می دهند. ایجاد یک ردیف نخ خاب به ازای یک پودگذاری،در هر یک از طرح های بافت به وضوح پیداشت. همان طوری که در هر دو شکل نمایان است، نخ های خاب فرش رو پس از پودگذاری باید در انتظار پودگذاری فرش زیر بافی بمانند.بنابراین،برای آن که این دسته از نخ ها مزاحمت و تداخلی در بافت فرش زیر ایجاد نکنند،به ناچار به زیر فرش زیر منتقل شده، به صورت آزاد یا شناور (بدون هیچ درگیری در بافت) قرار می گیرند. به همین دلیل به این نخ ها، «نخ خاب مرده»[۱] می گویند. از آن جایی که وجود نخ های خاب مرده سبب نازیبا شدن پشت فرش می شوند، باید نسبت به جدا کردن آنها از پشت فرش زیر اقدام نمود. این اقدام به هنگام تکمیل فرش انجام می شود که بعداً در این باره مطالبی بیان خواهد شد. نکته اساسی در این جا آن است که همزمان با جدا کردن نخ های خاب مرده،ریشه های خاب نیز در محل هایی که تعویض رنگ نخ خابصورت گرفته،از دل فرش بیرون می آیند. پس علی رغم تشابه ظاهری فرش های خاب رو و زیر، تراکم خاب فرش زیر کمتر بوده، در نتیجه سبک تر از فرش رو خواهد بود. این یکی از عیوب فرش زیر از دیدگاه مشتری است که باعث می شود به فرش زیر به عنوان فرش نامرغوب نگاه کند. در مقابل، تولید کنندگان فرش برای رهایی از این موضوع،تلاش می کنند تا فرش های بافته شده را به صورت جفتی (یک فرش خاب رو و یک فرش خاب زیر) هم زمان به فروش یرسانند.

[۱] Dead Pile

طرح بافت V 1/1 فرش با تراکم خاب پاین (بافته شده توسط ماشین تک راپیر)

طرح بافت V 1/1 فرش با تراکم خاب بالا (بافته شده توسط ماشین تک راپیر)

راه دیگری که برای رهایی از این مشکل (نخ های خاب مرده) وجو دارد، درگیر کردن نخ های خاب مرده در داخل بافت است به گونه ای که این درگیری بین فرش های رو و زیر تقسیم شده باشد. در این صورت،به نخ خاب مرده این چنینی «نخ خاب مرده درگیر یا اینکورپوریتد»[۱] می گویدن. شکل (۴-۲۴) نحوه بافت نخ های خاب مرده درگیر را در لابه لای بافت فرش های رو و زیر نشان می دهد. اگر چه در این وش، تفاوتی بین فرش های رو و زیر نیست و نیازی به عملیات تکمیل اضافه نیز وجود ندارد، لیکن بافتن فرش های با خاب مرده درگیر، کار چندان آسانی نیست. همان طوری که در شکل (۴-۲۴) نمایان است، نخ های خاب مرده درگیر باید کاملاً صاف و کشیده باشند تا بتوانند در لابه لای نخ های چله و پود لایه زمینه هر یک از فرش های رو و زیر جای بگیرند که چنین حالتی مستلزم وجود کشیدگی (تنشن) بالا در نخ های خاب می باشد. کشیدگی زیاد نخ های خاب عاوه بر افزایش احتمال پارگی این نخ ها و کاهش راندمان تولید بافدگی، سبب خواهد شد تا به دلیل حرکت زیگزاگی نخ خاب بین فرش های رو و زیر، این دو فرش به هنگام بافت به سمت یکدیگر کشیده شوند. این پدیده باعث می شود تا نتوان به خوبی ارتفاع خاب حین بافت را به خوبی کنترل نمود . یکی از راه ها برای کنترل ارتفاع خاب فرش می تواند استافده از لانست در منطقه بافت ماشین شد که متاسفانه به دلیل کشیدگی بالای نخ های خاب و نیز تعویض مداوم دهنه نخ های چله از یک فرش به فرش دیگر به کارگیری آن تقریباً غیر ممکن است.

[۱]Incorporate Dead Pile.

طرح بافت V 1/1 فرش با خاب مرده درگیر و بافت زمینه ۱/۱

-ماشین های بافندگی دو راپیر

شکل شماتیک یک ماشین بافندگی فرش دو پودی در شکل (۴-۲۵)آمده است . همان طوری که در این شکل نمایان است و قبلاً نیز اشاره شد، در این ماشین هم زمان دو دهنه بافت متشکل از نخ های چله مجزا تشکیل می شود. یکی از این دهنه ها برای بافت فرش رو و دیگری برای یافت فرش زیر می باشد. این دو دهنه به کلی تقریباً متقادن نسبت به خط تقارن (خط وسط بین فرش رو و زیر در راستای طولی ماشین) زاویه دارند. این زاویه دار بودن سبب می شود تا هر دو دهنه و در نتیجه نخ های چله مرتبط با انها فاصله مناسبی از یکدیگر داشته باشند. دور بودن دهنه های بافت و دسته نخ های چله باعث می شود تا کنترل و تنظیم ارتفاع خاب فرش آسان تر انجام شود..

وجود دو دهنه جدا از هم و فاصله دار بدین معنی است که در این ماشین نیازی نیست چله های رو و زیر یکدیگر را قطع کنند و خاب مردهنیز حداکثر فاصله ای به اندازه نصف ارتفاع دهنه را طی می کند. به عبارت بهتر و به طور مثال، نخ خابی که برای آخرین بار در فرش رو ایجاد ریشه کرده و بافت رفته است ، و دیگر نیازی به بافتن ان در ردیف های بعدی نیست، در همان لایه زمینه مربوطه بافت می رود و نیازی به طی کردن فاصله بین فرش رو و زیر ندارد تا لازم باشد در فرش زیر بافته شود. چنین پدیده ای دارای چند مزیت است: اولاً تماس نخ های خاب با یکدیگر کمتر و در نتیجه سایش آنها نیز کمتر می شود. ثانیاً بافندگی با سهولت بیشتر و با راندمان بالاتر انجام می شود. ثالثاً ایجاد بافت درگیر در نخ های خاب مرده آسان تر صورت می گیرد. ثالثاً استفاده از لانست ها (برخلاف ماشین های تک پودی) امکان پذیر می شود که این منجر به کنترل بسیار دقیق تر ارتفاع خاب فرش و افزایش چشمگیر کیفیت فرش می شود.

لانست ها تعدادی تیغه باریک فلزی هستند که به طور موازی درکنار یکدیگر قرار گرفته و در قسمت انتهایی (عقب) با یک نبشی مشترک نگه داشته می شوند. در هر دندانه از شانه ماشین بافندگی یک لانست قرار می گیرد. برای تنظیم ارتفاع خاب فرش می توان از ارتفاع های متفاوت لانست از ۱۱ تا ۲۸ میلی متر برای تولید فرش هایی با ارتفاع خاب ۵ تا ۱۳ میلی متر استفاده کرد. استفاده از لانست ها،نه تنها می تواند کنترل خاب فرش را آسان تر کند، بلکه می تواند سبب یکنواختی ارتفاع خاب در سرتاسر فرش گردد. در نتیجه به کارگیری مناسب لانست ها،بسیاری از فرش های تولید شده نیازی به عملیات «تراش»[۱] در فرآیند تکمیل نخواهند داشت و در صورت لزوم می توان برای پرداخت و برق کردن سطح فرش از تراش استفاده نمود.

یکی از قابلیت های ماشین های بافندگی دو راپیر، بافتن فرش های با تراکم بالای بدون نخ خاب مرده شناور می باشد. همان طوری که قبلاً نیز اشاره شد، برای بافتن فرش های با تراکم بالا، باید از بافت تک پودی استفاده نمود. به این منظور در ماشین های دو راپیری، از تکنیک قطع راپیر استفاده می شود که طی آن در یک سیکل نخ پود به فرش ررو تغذیه می شود و فرش زیر پود ندارد، و درسیکل بعد برعکس . اگر چه سیستم قطع یکی از راپیرها، سبب کاهش تولید و از دست رفتن مزین نسبی تولید بالای ماشین های بافندگی دو راپیر می شود، لیکن به دلیل امکان تولید فرش های با تراکم بالا (بافت تک پودی) همراه با نخ خاب مرده درگیر که بافت آنها توسط ماشین های تک راپیری تقریباً غیر ممکن بود، مزیت جدیدی را برای این نوع ماشین ها ایجاد می کند. مزیت دیگر این ماشین ها،امکان استفاده از لانست جهت تنظیم ارتفاع خاب است که در این صورت با تلفیق همه این مزیت ها می توان گفت که این نوع از ماشین ها امکان بافت فرش های با تراکم بالا و نخ خاب مرده درگیر با ارتفاع خاب کاملاً یکنواخت را فراهم می کند. امکاناتی که به هیچ وجه در ماشین های تک راپیری قابل دسترس نیست و البته تولید بسیار بالاتر فرش های با تراکم پایین را نسبت به ماشین های تک راپیری نیز باید به آن افزود.

تصویر شماتیک ماشین بافندگی دو راپیری

-ماشین های بافندگی سه راپیر

این نوع از ماشین های بافندگی فرش،جدیدترین تکنولوژی ساخت ماشین های بافندگی فرش است.این ماشین شبیه به ماشین دو راپیر است اما در عین حال، یک راپیر بیشتر دارد (شکل۴-۲۶).وجود سه راپیر، مزیت هایی را برای این ماشین به وجود آورده است که عبارتند از:

[۱] Shearing

- انعطاف پذیری بالای آن در ایجاد بافت های بیشتر و متنوع تر نسبت به ماشین های تک و دو راپیر

- کیفیت بالاتر در برخی بافت ها و افزایش توید در بعضی بافت های دیگر در مقایسه با ماشین دو راپیر

- بالا بودن تولید این ماشین در بافت های سه پودی (به طور ویژه)به اندازه ۵۰% بیشتر از ماشین های دو راپیر

- امکان قرار دادن هم زمان دو پود در داخل یک دهنه بافت،بدون نیاز به جابه جایی راپیرها به سمت بالا یا پایین (چنین نوع ویژه پود گذاری تنها در ماشین های سه راپیر قابل انجام است).

- کارکرد روان تر ماشین و صرفه جویی در مصرف نخ های خاب مرده (در طول عمل پود گذاری در این ماشین ها، نخ های خابی که داخل فرش جای می گیرند، هیچ حرکتی ندارند).

- وجود ژاکارد منحصر به فرد چهار حالتی در این ماشین (که باعث می شود اثری از محدودیت های ژاکاردهای ماشین های دیگر در ایجاد طرح بافت های متنوع و درگیر کردن نخ های خاب مرده در اینم اشین دیده نشود).

در ماشین های بافندگی فرش سه راپیری، برای رسیدن به برخی از مزیت های بالا به ویژه تنوع بافت،از ترتیب های مختلف حرکت راپیرها در حالت های تناوبی،هم زمان و یا هیچ کدام استفاده می شود. انواع بافت های مهمی که می توان با این ماشین تولید کرد عبارتند از:

- بافت های تک پودی: در این حالت راپیر وسطی کار نمی کند و دو راپیر دیگر یک در میان به داخل دهنه بافت می روند. بدین ترتیب به ازای هر پود، یک ردیف نخ خاب ایجاد می شود که منجر به تولید فرش هایی با تراکم بالا می شود.

- بافت های دو پودی: در این حالت برخلاف حالت قبلی، راپیر وسطی دائماً کار می کند و دو راپیر دیگر به طور تناوبی به داخل دهنه کار می روند. به عبارت دیگر در یک سیکل بافت، دو راپیر پایینی و وسطی بافت دو پودی زمینه فرش زیر، و در سیکل بعد دو راپیر بالایی و وسطی، بافت دو پودی زمینه فرش رو را ایجاد می کنند. با این تکنیک تمام انواع بافت های زمینه دو پودی با بافت خای V 2/2 را می توان بافت.

- بافت های سه پودی: در این حالت می توان بافت های زمینه سه پودی با بافت خاب V 3/2 را طی دو سیکل بافت به وجود آورد.

ماشین های سه راپیری،علی رغم داشتن مزیت های فراوان، معایبی نیز دارند که مهم ترین آنها عبارتنداز:

۱-محدودیت سرعت (اگر چه ادعا می شود تولید این نوع از ماشین ها، حدود ۴۰% بیشتر از ماشین های دو راپیری است، لیکن نیاز به نیروی زیاد برای به حرکت درآوردن سه راپیر باعث کندی کار ماشین می شود).

۲-فاصله کمتر بین دو فرش در مقایسه با ماشین های دو راپیری که سبب محدودیت در ارتفاع خاب فرش می شود.

یکی از نکات مهم در مورد ماشین های سه راپیر آن است که، راپیر وسطی می تواند از نخ پود ظریف تری نسبت به نخ های پود دو راپیر دیگر استفاده کند. این پود همیشه به عنوان پود تویی در داخل فرش به کار می رود.

تصویر شماتیک ماشین بافندگی سه راپیری

قسمت ژاکارد و مکانیزم تشکیل خاب

ژاکارد[۱] ، مهم ترین و حساس ترین قسمت ماشین بافندگی فرش رویه به رویه است. ناماین قسمت از ماشین بافندگی،از مخترع فرانسوی آن «ژوسف ماریه ژاکارد»[۲] گرفته شده است. او که یک صنعتگر ماهر در صنعت بافندگی پارچه بود، این سیستم را اولین بار برای نقش دار کردن پارچه در قرن هجدهم میلادی استفاده کرد. بعدها این سیستم با انجام اصلاحات مورد نیاز برروی انواع ماشین های بافندگی شامل پارچه تاری-پودی،مخمل،حوله ای، حلقوی و به ویژه ماشین های بافندگی فرش نصب گردید. بدیهی است استفاده از ژاکارد اولیه بر روی هریک از این ماشین ها مستلزم ایجاد تغییراتی در مکانیزم و نحوه عملکرد ژاکارد اولیه و هم چنین مکانیزم ماشین بافندگی بود.

وظیفه اصلی ژاکارد ماشین فرش بافی انتخاب تک تک نخ های خاب رنگی در زمان مناسب حین بافت می باشد. از آن جایی که طرح یا نقشه فرش ماشینی از کنار هم قرار گرفتنمقطع یا مغز نخ های خاب رنگی همچون نقاط یک تصویر (یا پیکسل های یک مانیتور) به وجود می آید،کانیزمی لازم است تا در هر نقطه از فرش یکی از رنگ ها در معرض بافت قرار گیرند. این کار مهم را سیستم ژاکارد ماشین انجام می دهد. بنابراین می توان پی برد که کیفیت کار سیستم ژاکارد ماشین بافندگی فرش مستقیماً بر کیفیت طرح و نقشه ایجاد شده بر روی فرش تاثیر می گذارد.

برای آن که یک نخ خاب در یک نقطه از فرش ماشینی رویه به رویه در معرض بافت قرار گیرد، باید کمی به طور عمودی از جای خود بلند شود. این حرکت عمودی را می توان به واسطه بالا کشیدن میل میلکی که نخ خاب از داخل آن عبور کرده است، ایجاد کرد. هر میل میلک نخ خاب، از طریق یک «نخ هارنیش»[۳] به سیستم ژاکارد متصل شده است. ژاکارد براساس برنامه از پیش تعیین شده ای که توسط کارت های پانچ شده یا سیستم الکترونیکی برنامه ریزی شده است،هارنیش مربوط به یک رنگ خاص از نخ های خاب را به سمت بالا می کشد. نخ خاب از موقعیت خود کمی به سمت بالا کشیده شده، در سیکل بافت قرار می گیرد. پس از بافت رفتن آن نخ خاب و کوبیدن دفتین،نخ خاب باید به موقعیت اولیه خود یعنی پایین برگردد. برای حرکت نخ به سمت پایین، ژاکارد هارنیش مربوطه را آزاد کرده و نخ خاب رها می شود. نخ در اثر نیروی وزن میله های سنگین (وزنه ها) که به زیر میل میلک ها آویزان شده است، به پایین کشیده می شود و در موقعیت پایه خود قرار می گیرد.

ژاکارد های قدیمی براساس سیلندر و کارت های پانچ شده (سوراخ دار) کار می کردند.کارت ها که از جنس مقوای نسبتاً ضخیم و مقاوم هستند، دارای سوراخ هایی در مکان هایکاملاً مشخص و دقیق می باشند. هر سوراخ بر روی یک کارت به معنی بافت رفتن یک نخ خاب رنگی در آن نقطه است. در نقاطی از کارت که سوراخ ایجاد نشده است، نخ های خاب مربوط به آن نقاط در آن سیکل بافندگی،بافت نمی روند. برای هر نقشه از فرش، کارت های پانچ شده جدایی باید تهیه شود. به عبارت دیگر تهیه هر نقشه جدید برای فرش مستلزم پانچ تعدادی کارت جدید می باشد. حتی برای ابعاد مختلف فرش نیز نیاز به کارت های پانچ جدید می باشد. از آن جایی که برداشتن کارت های پانچ شده نقشه قبلی فرش از روی سیلندرهای ژاکارد ماشین بافندگی و قرار دادن کارت های نقشه جدید به جای آن ها ساعت ها زمان نیاز دارد، تعویض نقشه در ماشین های بافندگی قدیمی به معنی توقف ماشین و کاهش شدید راندمان تولید می باشد. هزینه ناشی از توقفات به همراه هزینه خرید کارت های جدید،در مجموع سبب کاهش انعطاف پذیری کارخانجات تولید فرش ماشینی قدیمی در ارائه طرح ها و نقشه های جدید و نوآوری در طرح و نقش فرش ماشینی است.

در ژاکارد های جدید،کارت حذف شده است و انتخاب نخ خاب بر مبنای عملکرد قطعات پیزو الکتریک یا سولونوئید ها می باشد. چنان چه سولونوئید مربوط به یک نخ خاب فعال شود، نخ خاب رنگی مربوطه بالا آمده و در داهل بافت قرار می گیردو به تعداد سرنخ های خاب موجود در قفسه (کریل) ماشین بافندگی فرش، سولونوئید در سیستم ژاکارد ماشین تعبیه شده است. استفاده از ژاکارد الکترونیک که خوراک آن نه کارت های پانچ شده بلکه تنها یک فایل دیجیتالی چند مگابایتی است،سرعت تعویض نقشه و طرح فرش را فوق العاده بالا برده است و در عین حال توقف چندانی در تولید ماشین فرش بافی نیز به وجود نمی آید. نتیجه چنین انقلابی در تکنولوژی ماشین های بافندگی فرش، انعطاف پذیری بالا در تعویض نقشه (به سفارش مشتری)، نوآوری های بیشتر و سریع تر در ارائه نقشه های جدید فرش به بازار و نیز افزایش راندمان تولید بوده است. مزایای استفاده از ژاکارد الکترونیک در ماشین های بافندگی فرش چنان تفاوت سطح تکنولوژی را به وجود اورده است که در اثر آن تقریباً تمامی ماشین های بافندگی دارای ژاکارد قدیمی از صحنه تولید حذف شده و یا به زودی حذف خواهند شد.

با نگاهی به روند ارتقای تکنولوژی ماشین های بافندگی فرش و سیستم های ژاکارد نصب شده بر روی آنها، می توان بهبود عملکرد و ارتقای میزان انعطاف پذیری سیستم ژاکارد در ماشین های فرش بافی را به خوبی طی ۴۰ سال اخیر مشاهده نمود. از این رو در ادامه، مرور مختصری بر انواع سیستم های ژاکارد متداول نصب شده بر روی ماشین های بافندگی فرش انجام می شود.

الف-ژاکارد کارت پانچ

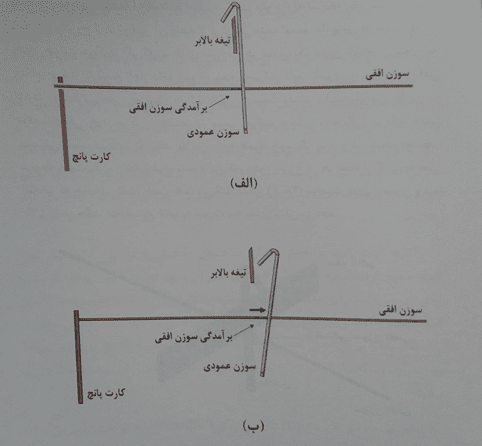

قدیمی ترین ژاکارد نصب شده بر روی ماشین های بافندگی فرش،ژاکارد کارت پانچ (ژاکارد دو حالتی) می باشد. این ژاکارد از یک سری قلاب های عمودی تشکیل شده است که به انتهای هر یک از آنها نخ هارنیش و میل میلک نخ خاب وصل شده است. با بالا رفتن این قلاب ها، نخ خاب نیز بالا رفته و دهنه بافت را بهه مراه نخ های چله تشکیل می دهند. این قلاب ها که به «پلاتین» معروف هستند، توسط یک تیغه فلزی افقی به نام «تیغه بالابر» به سمت بالا کشیده می شوند. این تیغه به همراه تیغه های دیگر در یک قاب بالابر چیده شده اند. یک پلاتین تا زمانی که به حالت کاملاً عمودی باشد، با تیغه بالابر درگیر شده و همراه آن بالا می رود. چنان چه قلاب از حالت عمودی خارج شود، از مقابل تیغه بالابر کنار رفته، همراه بالابر بالا نمی رود. به ازای هر پلاتین یک سوزن افقی که دارای برآمدگی در قسمت میانی خود است، تعبیه شده است. این سوزن عمود بر راستای پلاتین و در تماس با آن قرار گرفته است(شکل ۴-۲۷ الف). اگر سوزن به سمت راست حرکت کند، برآمدگی آن باعث حرکت قلاب پایین به سمت راست شده، قلاب ، پلاتین را از مسیر حرکت تیغه خارج می کند. در نتیجه پلاتین در جای خود ثابت می ماند و به همراه تیغه بالا نمی رود. بنابراین عدم حرکت افقی سوزن به معنی عدم حرکت عمودی پلاتین و در نتیجه عدم انتخاب نخ خاب متصل به آن پلاتین می باشد (شکل ۴-۲۷ب).

[۱] Jacquard

[۲] Joseph Marie Jacquard,1752-1834

[۳] Harness card

تصویر وضعیت پلاتین،سوزن و تیغه ی یک ژاکارد کارت پانچ در دو حالت:

الف) وضعیت انتخاب نخ خاب ب)وضعیت عدم انتخاب نخ خاب

این که در یک سیکل بافت ماشین بافندگی فرش، سوزن به سمت راست حرکت کرده،و نخ خاب جهت بافته شدن انتخاب گردد، به سوراخ هایی بستگی دارد که از قبل بر روی کارت های مقوایی (نقشه) ایجاد شده است. هرکارت مقوایی که نماینده یک سیکل بافت از نقشه (یا یک رج از فرش) در آن نقطه از فرش می باشد، توسط مکانیزمی به سمت چپ و راست حرکت می کند. اگر کارت دارای سوراخی در مقابل یک سوزن باشد،آن سوزن به هنگام حرکت کارت به ناچار داخل سوراخ شده و حرکت کارت تاثیری بر روی سوزن افقی ندارد. به عبارتی سوزن مربوطه حرکت افقی به سمت راست ندارد. بنابراین،پلاتین در موقعیت افقی خود حرکتی نداشته، در مسیر حرکت عمودی تیغه باقی می ماند. چنین وضعیتی سبب می شود تا تیغه، پلاتین را به همراه خود بالا ببرد و در نتیجه نخخ اب مربوطه جهت بافت انتخاب شود. نتیجه این که،وجود سوراخ در هر نقطه از کارت به معنی انتخاب نخ خاب آن نقطه جهت بافت می باشد. شکل (۴-۲۸)موقعیت پلاتین،سوزن و تیغه بالابر را در حالت انتخاب نخ خاب به صورت سه بعدی نشان می دهد.

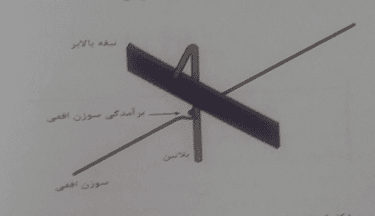

نمای سه بعدی از موقعیت قسمت های مختلف ژاکارد کارت پانچ به هنگام انتخاب نخ خاب

ژاکارد کارت پانچ معمولاً بر روی ماشین های بافندگی تک ماکویی یا تک راپیر نصب می باشد. این ژاکارد،از نوع دو حالته می باشد،یعنی پلاتین های آن در دو وضعیت بالا و پایین قرار می گیرند. از آن جایی که در ماشین های تک ماکویی یا تک راپیری، دهنه بافت برای فرش زیر و فرش رو در یک امتداد هستند، به دو جایگاه بالا و پایین برای میل میلک های نخ خاب نیاز می باشد. این به آن معنی است که برای پودگذاری، ابتدا دهنه بافت فرش زیری و سپس در سیکل بعدی بافت، دهنه بافت رویی،مقابل پودگذار قرار داده می شود. عمل پودگذاری در زمانی که تیغه بالابر در پایین ترین حد و بالاترین حد خود قرار دارد،انجام می شود. بنابراین ژاکارد دارای دو حالت بالا و پایین می باشد. علاوه بر آن، در این نوع ژاکارد ، امکان این که در دو پودگذاری متوالی پلاتین بالا نگه داشته شود، وجود ندارد. همین محدودیت سبب می شود تا این نوع ژاکارد تنها امکان بافت دو نوع بافت تک پودی و ریپس ۲/۲ را داشته باشد. در نتیجه،این ژاکارد قابلیت ایجاد انواع گوناگون بافت های فرش را ندارد.

ژاکارد کارت پانچ،به خاطر سادگی ساختمان مکانیکی و مکانیزم آن، بسیار مورد استفاده قرار گرفته است،لیکن یکی از معایب مهم آن وجود نخ خاب مرده ، شناور در پشت فرش زیر می باشد. برای حذف نخ های خاب مرده شناور، نیاز به انجام یک مرحله تکمیل اضافه(پشت پاک کنی) بر روی فرش زیر می باشد. این عمل نه تنها سبب افزایش هزینه ها شده، بلکه باعث بیرون امدن تعدادی از ریشه ها یا نخ های خاب فرش زیر می شود: نتیجه چنین فرآیندی ، کاهش تراکم فرش زیر و در نتیجه نامرغوب شدن آن نسبت به فرش رو می شود.

در سیستم جدیدتر این نوع ژاکارد (یعنی ژاکارد Vtendall)، پلاتین های عقبی ژاکارد،کمی بیشتر ارتفاع می گیرند تا اصل هم ترازی دهانه کار در دینامیک بافندگی رعایت شود. این نوع ژاکارد دو وضعیتی است یعنی دو جایگاه پایین و بالا را برای میل میلک ها ایجاد می کند.

ب-ژاکارد الکترونیکی

استفاده از کارت های پانچ شده، دارای مشکلات زیادی است. کارت های مقوایی به مرور زمان مستهلک می شوند. گاه به هنگام حمل و تعویض نقشه (نصب کارت های پانچ روی ماشین و برداشتن از روی آن)، پاره می شوند. عمر محدود و مشخصی دارند. برای بافتن هر نقشه جدید و یا تولید هر فرش با ابعاد و یا تراکم جدید از همان نقشه قبلی، نیا به پانچ چند هزار کارت جدید می باشد که طبیعتاً هزینه زیادی را به همراه دارد. نگهداری انبوهی از نقشه ها (کارت های پانچ شده)، به فضای بسیار زیادی در کارخانه نیاز دارد. تعویض نقشه زمان زیادی می برد و راندمان تولید کاهش می یابد. به همین علت صنعت گران ماشین ساز، همواره به فکر حذف کارت پانچ و جایگزین کردن سیستم های جدیدتر بوده اند. حاصل تلاش های نوآورانه آنها، عرضه دو نوع ژاکارد الکترونیکی در سال های اخیر به جای کارت پانچ بوده است که در آنها از روش و تجهیزات جدیدی برای فرمان دادن به سوزن های افقی استفاده شده است. «استفاده از سولونوئید» و «به کارگیری قطعات پیزو»، دو روش ابداعی جهت حذف کارت پانچ می باشند.

در سیستم سلونوئید از یک سیم پیچ . هسته جهت ابجاد مانع در برابر سوزن افقی استفاده می شود. وقتی جریان برق در داخل یبم پیچ نباشد، هسته پایین قرار داشته، مانع حرکت افقی سوزن مربوطه می گردد. در این حالت، هنگامی که سولونوئید (سیم پیچ و هسته) توسط سیلندر به سمت چپ حرکت کند، سوزن افقی نیز به سمت چپ حرکت کرده و باعث عدم انتخاب نخ خاب (رنگ) مربوطه می شود. ولی اگر جریان برق وارد سولونوئید شود ، هسته به سمت بالا حرکت کرده و از مقابل سوزن افقی کنار می رود (شکل ۴-۲۹).در این حالت،حرکت سولونوئید به سمت چپ تاثیری در حرکت سوزن افقی ندارد و در نتیجه نخ خاب یا رنگ مورد نظر انتخاب می شود. به طور خلاصه، سیم پیچ هایی که دارای جریان برق باشند،باعث انتخاب رنگ و سیم پیچ هایی که جریان برق در آنها نباشد،باعث عدم انتخاب نخ رنگ می شوند.

تصویر شماتیک عملکرد سولونوئید در زاکارد الکترونیکی (وضعیت انتخاب رنگ)

روش دیگر جایگزین کردن سیستمی جدید به جای کارت پانچ در ژاکارد های الکترونیکی،استفاده از قطعات پیزوالکتریک است.«پیزو» به ماده ای گفته می شود که در اثر ایجاد کرنش، بافت کریستالی آنها از حالت متقارن خارج شده، به صورت قطبی در می آید. به عبارت بهتر یک طرف آنها بار مثبت و طرف دیگر بار منفی به خود می گیرد. از طرفی،چنان چه جهت کرنش از کششی به فشاری و یا برعکس تغییر کند، جهت قطب های آن نیز معکوی می شود. حال اگر عکس عمل فوق انجام شود، یعنی به این مواد، جریان الکتریکی تغذیه شود، به طرز جالبی طول جسم تغییر خواهد کرد و کرنشی در طول به صورت ازدیاد یا کاهش طول جسم (بسته به جهت قطب های جریان الکتریکی وارده) مشاهده خواهد شد (شکل ۴-۳۰).

تصویر شماتیک عملکرد قطعه پیزو در اثر عبور جریان الکتریکی

در سیستم ژاکارد پیزو، از تکنولوژی تفاوت ضریب انبساط دو جنس متفاوت استفاده شده است.دو جسم پیزو متفاوت را در کنار یکدیگر چسبانده،جریان الکتریسته را از آن عبور می دهند. اختلاف مقدار انبساط آنها، باعث خم شدن مجموعه آنها به یک سمت می شود.

تصویر شماتیک قطعه صاف پیزوی فاقد جریان الکتریسیته (بالا)و قطعه انحنا یافته پیزوی دارای جریان الکتریسیته (پایین)

هر واحد پیزو به انتهای یک اهرم که حول یک مفصل می چرخد، متصل است. خم شدن پیزو باعث چرخش این اهرم حول مفصل شده،انتهای اهرم را از مقابل سوراخ مربوط به سوزن افقی کنار می برد. کنار رفتن انتهای اهرم از مقابل سوراخ، مانند وجود سوراخ در کارت پانچ و به معنی انتخاب رنگ مورد نظر می باشد.

نحوه عملکرد قطعات پیزو، اهرم ها و سوزن ها (سوزن ۱ وضعیت عدم انتخاب رنگ، سوزن ۲ وضعیت انتخاب رنگ)

همان طوری که قبلاً نیز اشاره شد، حذف کارت پانچ مزایای فراوانی را به همراه داشت. عدم نیاز به کارت پانچ و فضای نگهداری آنها ، زمان بسیار کوتاه برای تعویض نقشه و در نتیجه سرعت بالای تعویض طرح و نقشه، افزایش راندمان تولید و مهم تر از همه، انعطاف پذیری در تنوع نقشه و انجام سفارشات متنوع مشتریان در کوتاه ترین زمان از جمله مهم ترین مزایای ژاکارد الکترونیکی نسبت به ژاکارد های قدیمی است.

علاوه بر جایگزینی ژاکارد الکترونیکی به جای ژاکارد کارت پانچ که پیرفتی بزرگ و انقلابی در عملکرد ژاکارد ماشین های بافندگی محسوب می شد،حذف ماکو و جایگزینی آن با راپیر نیز بر راندمان و عملکرد ماشین های بافندگی فرش تاثیر بسزایی گذاشت.سازندگان ماشین آلات برای افزایش تولید و راندمان ماشین های فرش بافی، سیستم پودگذاری ماشین را به دو و سپس سه راپیر مجهز نمودند.وجود چند راپیر به جای یک راپیر باعث شد که دهانه بافت فرش های زیر و رو هم تراز نباشند. از این رو ، ماشین بافندگی دو راپیر نیاز به ژاکارد های سه حالتی داشت.ژاکارد هایی که بتوانند در سه وضعیت پایین،وسط و بالا، نخ خاب را نگهدارند تا بتواند در هر یک از فرش های زیر و رو بافته شود. در ماشین هی فرش بافی سه راپیری به ژاکارد های چهار حالتی نیاز بود. وضعیت پاییین، وسط پایینی،وسط بالایی و بالا، چهار وضعیتی بودند که برای میل میلک های نخ خاب در نظر گرفته شد.

هم زمان با تحولات فوق،نوآوران عرصه صنعت به فکر حذف نخ های خاب مرده افتادند که به صورت شناور در پشت فرش زیر رها بود. اولین اقدامات در این زمینه ارائه ژاکاردهای «مرتنز» و CRT بود که همچنان تک راپیر بوده و از سیستم سوزن،پلاتین و تیغه های بالابر استفاده می کردند. علاوه بر ماشین های ساخت شرکت واندویل، ماشین های «تکستیما»[۱] ساخت شرکت شونهر نیز مجهز به ژاکارد جدید سه حالتی شدند که می توانست نخ های خاب مرده را در داخل بافت قرار دهد.

اگر چه ژاکاردهایی که از آنها نام برده شد توسط دو روش پیزو و سونوئید تبدیل به ژاکارد الکترونیک شدند،ولی اولین نسل ژاکارد الکترونیک با تغییرات کلی در سیستم پلاتین و چاقویی، تسط شرکت واندویل ساخته و در دستگاه های ADR به کار گرفته شد که به ژاکارد PTR معروف است.در این ژاکارد خبری از سوزن و پلاتین نیست و به جای آنها از دو تسمه فلزی نازک (حلقه) و یک سیستم مغناطیس به صورت سیم پیچ و هسته که این دو تیغه را از دو طرف به سمت خود کشانده و در قلاب درگیر می کند، تشکیل شده است. تعدادی قرقره نیز واسطه بین این تسمه ها و نخ های هارنیش هستند.

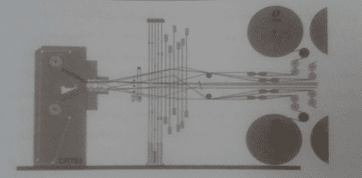

واندویل هم زمان با عرضه ماشین های فرش بافی دو و سه راپیری،ژاکارد جدیدی را معرفی کرد که به PTX معروف است. مکانیسم ژاکارد PTX همان PTR است ولی در قسمت قرقره ها تغییراتی جزئی ایجاد شده است. ژاکارد PTX امکان ایجاد چهار وضعیت یا حالت را برای میل میلک های نخ خاب دارد. قسمت عقب این ژاکارد وظیفه انتخاب نخ خاب یا جا دادن آن را به صورت خاب مرده در فرش زیر به عهده دارد و قسمت جلویی ژاکارد،کار انتخاب نخ خاب یا جا دادن آن را به صورت خاب مرده در فرش رو، بر عهده دارد. چهار حالت مورد نیاز برای ماشین های سه راپیری عبارتند از:

۱-حالت بالا

۲-حالت وسط بالا

۳-حالت وسط پایین

۴-حالت پایین

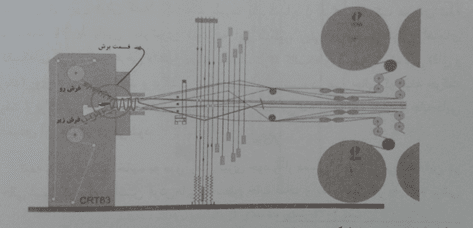

شکل (۴-۳۳)که شکل شماتیک ماشین بافندگی فرش CRT83 شرکت واندویل را نشان می دهد،دلیل نیاز به چهار وضعیت نخ های خاب و نیز جایگاه قرار گیری این نخ ها در دهنه های مختلف بافت را نمایش می دهد.

[۱] TEXTIMA

نمایی از دستگاه بافندگی سه راپیری مدل CRT83 شرکت راوندویل و حالت های نخ خاب(۱-حالت بالا،۲-حالت وسط بالا،۳-حالت وسط پایین،۴-حالت پایین)

از سویی دیگر، شرکت اشتابلی نوع دیگری از ژاکاردها الکترونیک را ابداع کرد که برخی محدویت های ژاکارد PTX در آن برطرف شد .یکی از مهم ترین این تغییرات، امکان انتخاب هر یک از سه حالت (پایین،وسط،بالا) در هر پیک بود. ساختمان فیزیکی این ژاکارد و اجزای آن بسیار شبیه ژاکارد PTX است،با این تفاوت که هر مجموعه قرقره و طناب در یک بسته قرار گرفته و یک «واحد»[۱] را تشکیل می دهند. هشت واحد از هر مجموعه قرقره و طناب در داخل یک بسته قرار گرفته و «مدول»[۲] را تشکیل می دهند. شکل (۴-۳۴) تصویر سه بعدی از یک مدول و اجزای تشکیل دهنده آن را نشان می دهد. در عمل هر مدول به هشت هارنیش میل میلک متصل است.

[۱] Unit

[۲] Modulus

نمای سه بعدی از یک مدول ژاکارد اشتابلی

قسمت برش

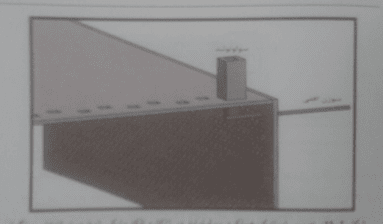

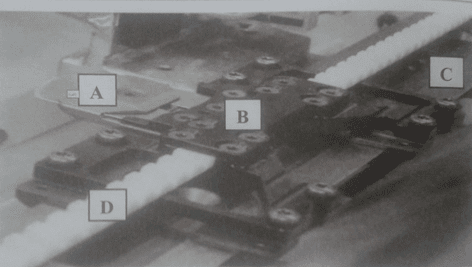

همان طوری که در شکل (۴-۳۵)مشاهده می شود، در ماشین های بافندگی فرش رویه به رویه ، پس از تکمیل چند سیکل بافت،یک منسوج سه بعدی ضخیم (با ضخامت ۱۴ تا ۲۴ میلی متر)تولید می شود که چنان چه از وسط برش بخورد،تبدیل به دو فرش «خاب بریده»[۱] مجزا موسوم به «فرش رو » و «فرش زیر» خواهد شد. عملیات برش و نحوه عملکرد «قسمت برش»[۲]در عین سادگی، یکی از مراحل مهم تاثیرگذار بر کیفیت فرش های تولیدی است. برای این منظور ، یک «تیغه»[۳] فلزی Uشکل با حرکت رفت و برگشتی خود در عرض ماشین بافندگی، نخ های خاب را که به صورت زیگزاگی بین دو برزنت فرش رو و زیر قرار گرفته اند، برش می دهد. برای تامین حرکت رفت و برگشتی،تیغه بر روی قطعه ای به نام «کالسکه ای»[۴] نصب شده است (شکل ۴-۳۶).کالسکه ای نیز خود بر روی یک «تسمه دندانه دار»[۵] متحرک قرار گرفته است. با حرکت رفت و برگشتی تسمه،کالسکه ای و در نتیجه تیغه در عرض ماشین ها حرکت می کند. برای آن که برش در سرتاسر عرض بافت و هم چنین در طول فرش کاملاً یکنواخت صورت پذیرد، باید از هر گونه حرکت عمودی تیغه به سمت بالا یا پایین جلوگیری شود. به این منظور، ریلی فلزی به عنوان راهنمای کالسکه ای در سرتاسر عرض ماشین تعبیه شده است که کالسکه ای به صورت کشویی (فاق و زبانه) روی آن حرکت رفت و برگشتی می کند. به این ترتیب،در عین حالی که تیغه حرکت رفت و برگشتی خود در راستای عرض ماشین را حفظ می کند از هر گونه پرش و جابه جایی عمودی آن جلوگیری می شود.

تیغه برش نخ های خاب، به مرور زمان تیزی خود را از دست داده، کند می شود. این در حالی است که برای داشتن فرش هایی با سطح خاب صاف و یکنواخت نیاز به تیغه برشی است که همیشه تیز باقی بماند. برای حفظ تیزی و قدرت برش تیغه ،«قسمت تیغه تیزکنی»[۶] در ماشین های بافندگی فرش تعبیه شده است که سنگ سنباده ای را در خود جای داده است. در ماشین های بافندگی قدیمی (ماکویی)، سنگ سنباده به گونه ای ثابت در مسیر حرکت رفت و برگشتی تیغه نصب شده بود که تیغه به واسطه هر حرکت رفت و برگشتی خود، در اثر تماس اجباری با سنگ سنباده تیز می شد. در ماشین های مدرن، یک سروو موتور هر از چند گاه سنگ سنباده را به چرخش درآورده، تیغه را با دقت بالا تیز می کند. چنان چه قسمت تیغه تیزکنی ماشین خوب عمب نکند و تیغه کند شود، تیغه قادر بع برش دادن نخ های خاب نبوده، آنها را پاره یا اصطلاحاً ریش ریش خواهد کرد. این چنین عملی سبب می شود تا سطح خاب فرش به شدت نایکنواخت، ناهموار،پرزآلود و نازیبا گردد. برای رفع این عیب نیاز به برداشتن مقدار زیادی از سطح خاب فرش بافته شده طی عملیات تراش در مرحله تکمیل فرش خواهد بود. باید در نظر داشت که چنین اقدامی ، نه تنها سبب کاهش شدید وزن فرش نهایی شده، بلکه میزان ضایعات تولید و هزینه های ناشی از آن و در نتیجه قیمت تمام شده فرش را به مراتب افزایش می دهد.

[۱] Cut-pile

[۲] Cutting Unit

[۳] Knife.

[۴] Carriage

[۵] Timing Belt

[۶] Grinding Unit

تصویر شماتیک نحوه برش منسوج سه بعدی بافته شده و تبدیل به دو فرش مجزای رو و زیر

قسمت برش و اجزای تشکیل دهنده آن (A –تیغه،B-کالسکه ای،C-ریل هدایت کننده،D-تسمه)

قسمت برداشت فرش

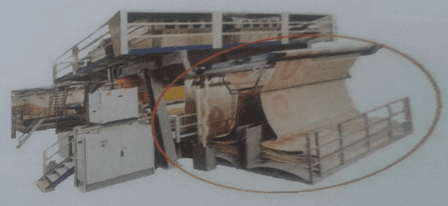

پس از برش منسوج سه بعدی بافته شده در ماشین بافندگی، دو رول فرش رو وزیر به سمت بیرون ماشین هدایت می شوند. برای بیرون کشیدن فرش ها از سیستم «برداشت»[۱] استفاده می شود. این سیستم شامل تعدادی غلتک است که برخی از آنها بر روی خود میخ یا سوزن دارند. به این غلتک ها معمولاً «غلتک سوزنی» گفته می شود.غلتک سوزنی با حرکت دوانی خود فرش بافته شده را به صورت یک رول به عرض ۳ متر (در ماشین های ۳ متر عرض) و یا بیشتر، به سمت بیرون ماشین بافندگی می کشد. تعبیه کردن سوزن ها بر روی غلتک برای آن است که رول فرش بر روی غلتک سر نخورد. میزان حرکت دورانی یا چرخشی این غلتک فوق العاده مهم است، چون تعیین کننده تراکم طولی فرش خواهد بود. هر چه سرعت بیرون کشیدن فرش از ماشین بافندگی بالاتر باشد، تراکم طولی فرش کمتر خواهد بود. برعکس، برای داشتن تراکم های طولی بالاتر،کافی است غلتک های سوزنی با سرعت کمتری فرش را بیرون بکشند و اجازه دهند تا نخ های پود بیشتری در کنار یکدیگر قرار گرفته،فرش متراکم گردد. برای تغییر سرعت حرکت دورانی این غلتک در ماشین های قدیمی (ماکویی)، چرخ دنده مربوطه را تعویض می کردند که علاوه بر هزینه تهیه چرخ دنده جدید،زمان زاد تعویض و زماذن توقف ماشین باعث کاهش راندمان بافندگی می شد. در ماشین های مدرن امروزی،به جای سیستم انتقال حرکت چرخ دنده ای، یک موتور روی غلتک سوزنی قرار گرفته است که به راحتی می توان سرعت چرخش آن را روی مانیتور (سیستم کنترل)ماشین به صورت کاملاً دقیق و در کمتر از چند ثانیه تغییر داد. به عبارت دیگر از نظر فنی تغییر تراکم طولی فرش می تواند ظرف چند دقیقه صورت پذیرد.

پس از برش دو فرش رو و زیر،رول های هر یک مسیر متفاوت اما تقریباً موازی را در ماشین بافندگی طی می کنند. رول های فرش رو و زیر از زیر پای بافنده جدا شده، هر یک پس از طی یک مسیر L شکل جداگانه به سمت سیستم آبشاری هدایت می شوند. میله های راهنمای تعبیه شده در سیستم آبشاری با حرکت نوسانی آرام خود، هریک از رول ها را به صورت زیگزاگی (روذا تا خورده) در آورده،داخل گاری هایی که زیر آن قرار گرفته است، جای می دهند. هر یک از رول های رو و یا زیر به صورت جداگانه داخل یکی از دو گاری قرار می گیرند. شکل (۴-۳۷)تصویر قسمت برداشت و نحوه خروج فرش های زیر و رو را در ماشین بافندگی فرش نشان می دهد.

[۱] Draw-off

تصویر قسمت برداشت و خروجی فرش زیر و رو در ماشین بافندگی فرش

همان طوری که در شکل (۴-۳۷) نمایان است، علاوه بر خروج فرش،«کناره بافت» یا «حاشیه برزنت»[۱] که قبلاً توسط قیچی برش خورده است، نیز از ناحیه بافت ماشین بیرون کشیده می شود. این کناره به شکل یک نوار پارچه مانند ریش ریش تشکیل شده از نخ های تار و پود است که به کمک یک سیستم غلتکی کوچک، به داخل سطل مکعب شکلی هدایت می شود تا برای فرآیند تولید ایجاد مزاحمت نکند. این کناره ها از جمله ضایعات ماشین بافندگی فرش می باشند.

قسمت کنترل ماشین

ماشین های قدیمی بافندگی فرش،دارای مکانیزم های کاملاً مکانیکی بودند. از باز شدن و تغذیه نخ چله گرفته تا پودگذاری،کنترل پارگی نخ پود، سیستم ژاکارد ماشین، قسمت برداشت فرش بافته شده و …، همگی براساس فرامین و فرآیندهای مکانیکی عمل می کردند. در این نوع ماشین ها،معمولاً انتقال حرکت به کمک تسمه،پوذلی،چرخ دنده،چرخ و زنجیر و … از موتور اصلی به تمام قسمت های متحرک ماشین انجام می گرفت. حتی بخش های کنترلی ماشین نیز مکانیکی بوده و با مکانیزم های مکانیکی عمل می کردند. سنسورها،ترمزها و به طور کلی سیستم های حس کننده و عمل کننده چه از نوع عملکردی و چه از نوع ایمنی جملگی دارای مکانیزم های مکانیکی بودند.

با توسعه صنعت برق، الکترونیک و رایانه،تقریباً تمامی قسمت های کنترلی ماشین های بافندگی فرش به صورت الکترونیکی درآمده اند. سیستم های کنترل الکترونیکی مزایای فراوانی دارند. از جمله: دقت و سرعت بسیار بالاتر در حس کردن به واسطه وجود سنسورهای الکترونیکی، سرعت بیشتر در ارسال فرمان، سرعت بالاتر در اقدام به عملکرد واکنشی مناسب، سرعت بالا در جلوگیری از به وجود آمدن عیوب در فرش در حال بافت، وزن و حجم بسیار کمتر سیستم کنترلی و … تقریباً اکثر سنسورها در ماشین های جدید بافندگی فرش، الکترونیکی هستند. سرعت بالای حس کردن در این سنسور ها سبب می شود تا به محض وقوع یک عیب، پیغام سریعی به قسمت های کنترلی ماشین منتقل شده و فرمان متناسب، به قسمت های عمل کننده داده شود. استفاده از PLCهای قدرتمند و با قابلیت بالا به همراه پردازشگرهای قوی برای پردازش کلی و اختصاصی اطلاعات و عملکرد تمامی قسمت های ماشین بافندگی فرش سبب بهبود فزاینده سرعت ماشین، راندمان تولید و هم چنین کیفیت محول تولیدی شده است. در بسیاری از موارد، سیستم های کنترلی و PLC ها به گونه ای طراحی و برنامه نویسی شده اند که توانسته اند عملکرد بخش هایی از ماشین را هوشمند کنند.

در ماشین های مدرن،سیستم مانیتورینگ جهت پایش عملکرد قسمت های مختلف ماشین به خوبی در نظر گرفته شده است. حتی بسیاری از تنظیمات ماشین که قبلاً به صورت مکانیکی انجام می شدند، امروزه به کمک سیستم مانیتورینگ به صورت کاملاً الکترونیکی قابل انجام است. استفاده از انواع موتورهای الکتریکی (مانند استپر موتورها و سروو موتورها) به منظور حذف تجهیزات انتقال حرکت متداول و قدیمی (چرخ دنده،تسمه، پولی و …) سبب شده است تا الکترونیکی شدن کنترل و تنظیمات آسان تر و دقیق تر ماشین ممکن شود. به طور مثال برای کاهش و یا افزایش تراکم طولی فرش در ماشین های قدیمی نیاز به توقف طولانی مدت ماشین و تعویض چرخ دنده بود، اما امروزه به راحتی و با لمس صفحه مانیتور ماشین و در نتیجه افزایش یا کاهش سرعت دورانی موتور حرکت دهنده غلتک برداشت (غلتک سوزنی)، می توان تراکم را به آسانی تغییر داد.

قسمت های کنترلی ماشین بافندگی فرش، از حساس ترین و دقیق ترین قسمت های ماشین می باشند. بنابراین نیاز به مراقبت، نگهداری و تعمیرات به موقع، منظم و تخصصی دارند . هرگونه کوتاهی در این امر و یا استفاده از افراد غیر متخصص و کم تجربه می تواند سبب توقف طولانی مدت تولید و یا معیوب شدن فرش بافته شده و در نتیجه به بارآمدن خسارت های سنگین شود.

[۱] Selvedge, Selvage.

منبع :

کتاب فرش ماشینی

تاریخچه،ساختار،مواد اولیه،روش تولید

نویسنده : دکتر منصور دیاری بیدگلی

دانشگاه آزاد اسلامی واحد کاشان

پاییز ۱۳۹۵